Gia công chế tạo kết cấu thép

Kết cấu thép là loại được cấu tạo từ thép dùng để chịu lực trong công trình xây dựng. Với kinh nghiệm lâu năm trong lĩnh vực sản xuất kết cấu thép Công ty Tam long đã xây dựng và thực hiện theo quy trình gia công sau:

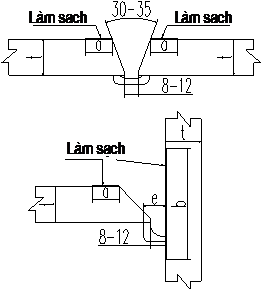

1.1. Sơ đồ quy trình công nghệ

1.2. Kiểm tra nguyên vật liệu

- Nhà chế tạo nhận các chủng loại vật tư theo đúng yêu cầu của nhà thiết kế và phải có nguồn gốc xuất xứ rõ ràng, có chứng chỉ vật liệu CO/CQ.

- Nội dung kiểm tra nguyên vật liệu được tiến hành theo các yêu cầu sau:

*Kiểm tra chứng chỉ xuất xứ, nguồn gốc vật liệu.

*Kích thước hình học tiêu chuẩn: Đo kiểm tra bằng thước mét, thước cặp.

*Bề mặt: Lồi, lõm, rỗ, rỉ, nứt, cong, vênh.

*Đặc tính kỹ thuật của vật liệu: vật liệu thép, vật liệu hàn

- Các loại thép sử dụng chế tạo bao gồm :

*Thép tấm theo tiêu chuẩn dự án.

*Thép hình theo tiêu chuẩn dự án.

*Vật liệu phụ phục vụ cho công việc gia công chế tạo: vật liệu hàn, vật liệu sơn, các vật liệu phụ khác…

-Tất cả các loại vật liệu trên đều được giám sát và kiểm soát chặt chẽ có số liệu cụ thể theo bảng tổng hợp vật tư. Các vật tư được phân chia đều các khu vực/ xưởng chế tạo sau khi hoàn thành công tác nghiệm thu.

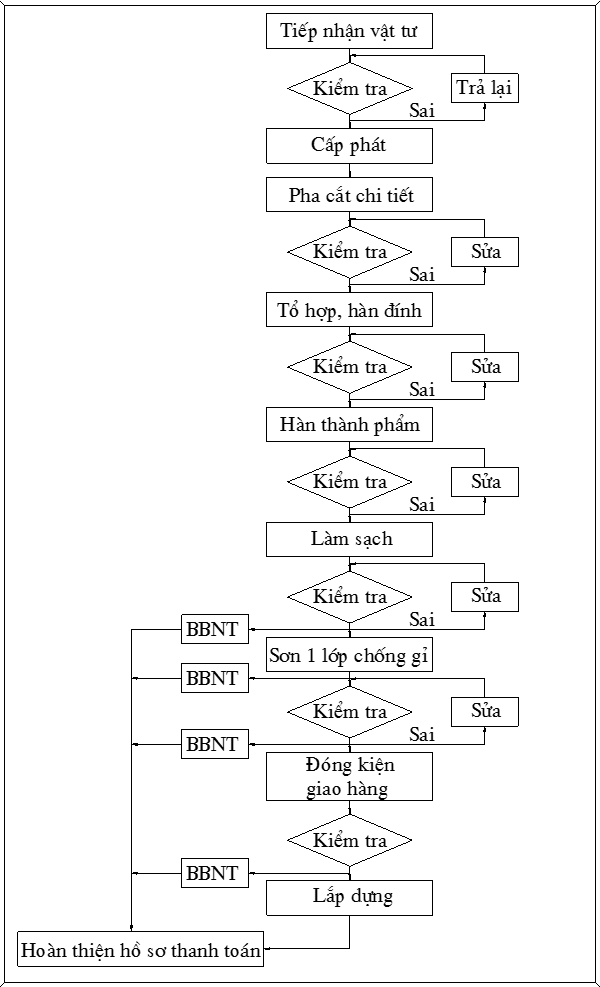

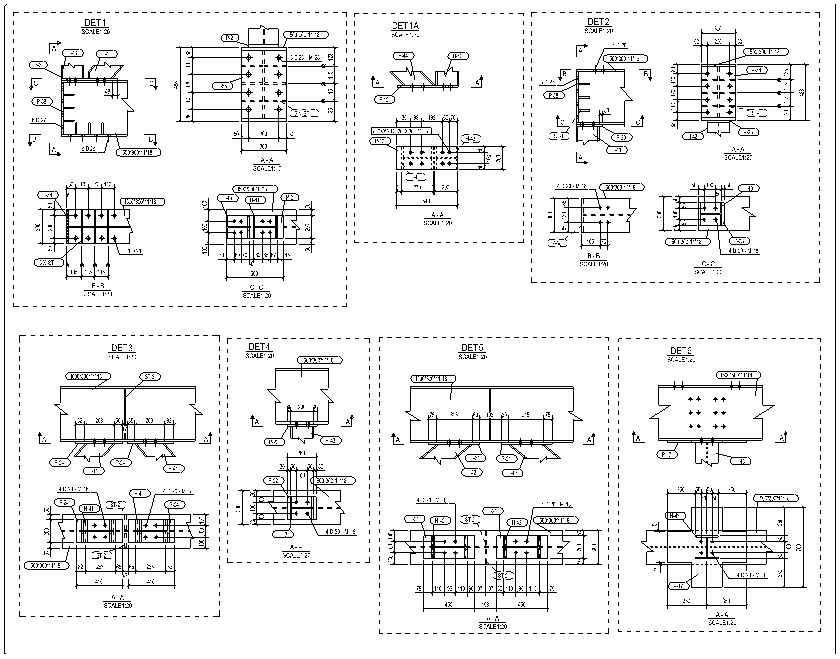

1.3. Các bước chế tạo ( Minh hoạ công trình nhà văn hoá Xứ Đông – tỉnh Hải Dương).

Các bước chế tạo chi tiết điển hình cho 1 khung kết cấu thép mái M1 và mái M2.

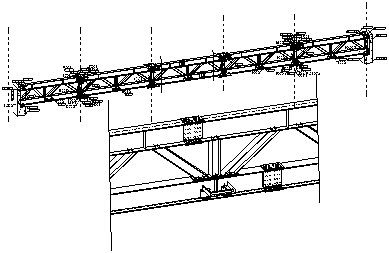

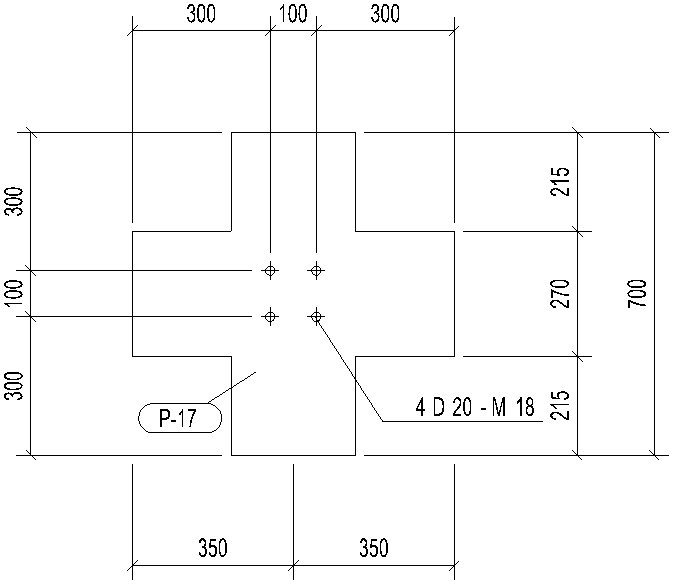

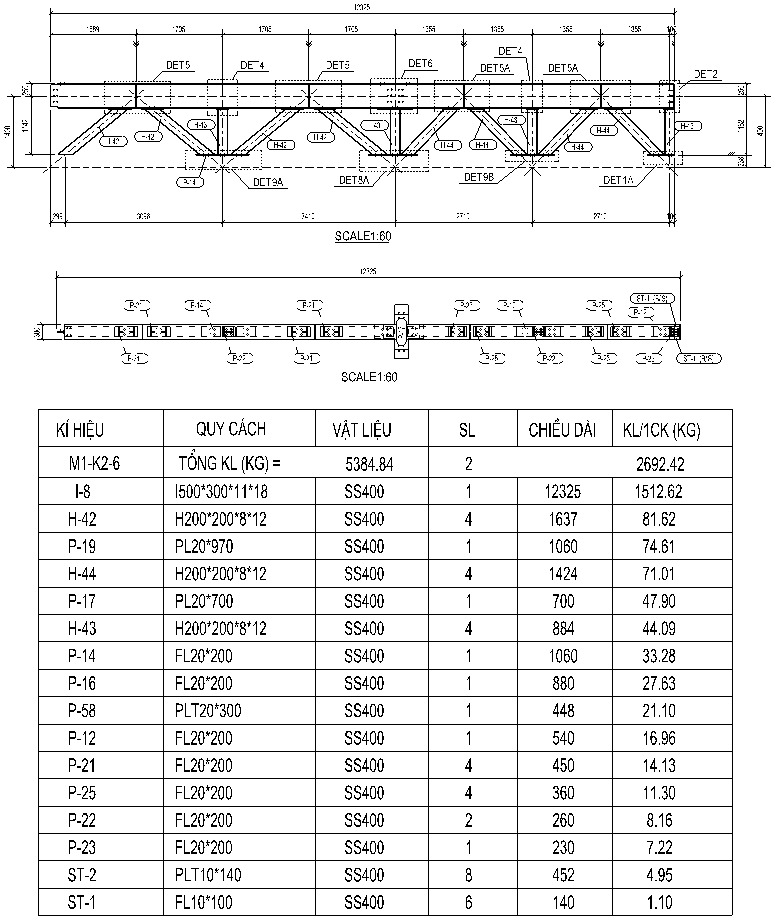

Hình 1. Kết cấu mái M1

1.3.1. Phương án công nghệ.

* Lên phương án gia công chế tạo cho phần kết cấu thép mái M1 và M2.

- Dựa vào biện pháp thi công tại công trường để tách khung, dầm thành các chi tiết, cụm chi tiết để gia công cho phù hợp với biện pháp lắp dựng (Hình 1).

- Các dầm chính được chế tạo liền, các vị trí nối theo bản vẽ biện pháp lắp dựng, các vị trí liên kết được liên kết với nhau bằng bu lông bởi các tấm mã biện pháp.

- Toàn bộ các vị trí nối này sau khi lắp dựng, căn chỉnh, kiểm tra đạt yêu cầu được bổ xung bằng hàn tại công trường.

* Phần dầm chính được chế tạo từ thép hình H500x300x11x18.

+ Dầm chính cấu tạo bởi 2 dầm H500x300x11x18, liên kết với nhau bởi các thanh chống chéo, thanh đứng H200x200x8x10, tạo thành 1 khung dầm, các vị trí liên kết với nhau qua 1 tấm mã trung gian, vị trí liên kết được kết hợp bởi bu lông và hàn.

+ 2 đầu khung dầm được khoan lỗ liên kết với bê tông cốt thép bởi các bu lông neo.

+ Tại các vị trí liên kết dầm chính với dầm phụ được hàn các tấm mã vào khung dầm chính, liên kết biện pháp bằng bu lông và hàn nối với nhau sau khi cân chỉnh.

* Phần dầm chính và dầm phụ được gia công từ thép hình và thép tấm.

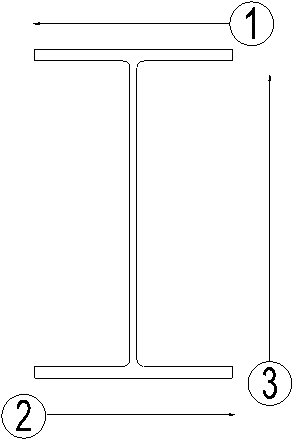

+ Thép hình là thân dầm và các thanh liên kết tạo thành khung dầm.

+ Cắt các chi tiết theo kích thước bản vẽ.

+ Gia công chế tạo từng chi tiết rời.

+ Tổ hợp khung dầm trên bệ phẳng.

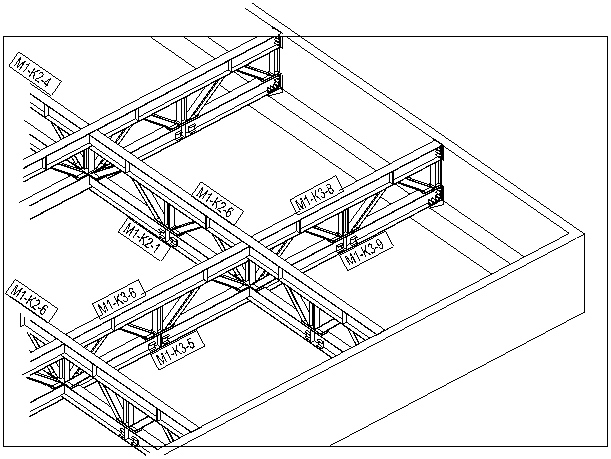

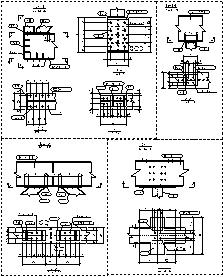

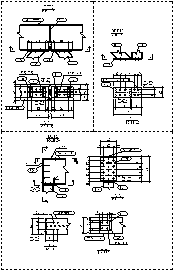

Hình 2 : Phân chia cụm chi tiết trên dầm chính

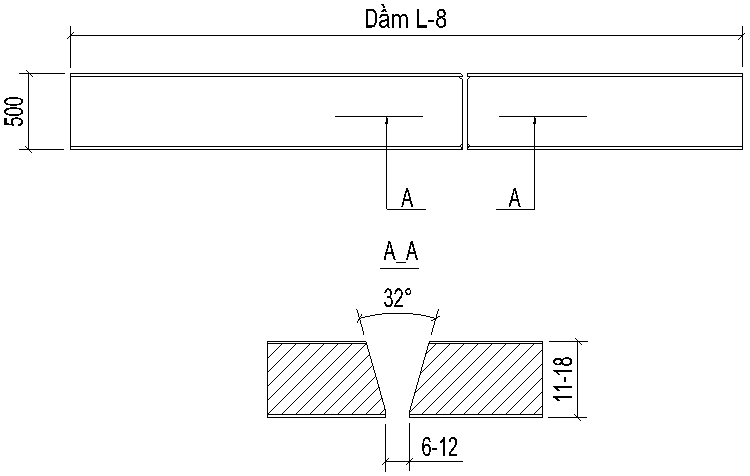

1.3.2. Các bước công nghệ chế tạo Dầm điển hình M1-K2-6.

Hình 3: vị trí dầm M1-K2-6

Bước 1 :Lấy dấu, pha cắt các chi tiết theo bản vẽ pha cắt và bản vẽ chế tạo.

a. Chuẩn bị.

- Tài liệu, hồ sơ, bản vẽ chi tiết của công trình.

- Nhân lực, trang thiết bị cho việc thi công.

- Vật tư của công trình, gồm thép tấm, thép hình .

- Các mẫu thử vật liệu đảm bảo yêu cầu kỹ thuật do chủ đầu tư yêu cầu.

- Các căn cứ thi công: Bản vẽ pha cắt, bản vẽ chế tạo.., ...

- Bản vẽ pha cắt được vẽ, lập trình trên phần mềm sigmanet bởi các kỹ sư cơ khí thuộc phòng thiết kế của Nhà thầu.

.png)

Hình 4:Lập trình cắt trên phần mềm sigmanet

( Đối với các mã đệm, mã liên kết là thép tấm)

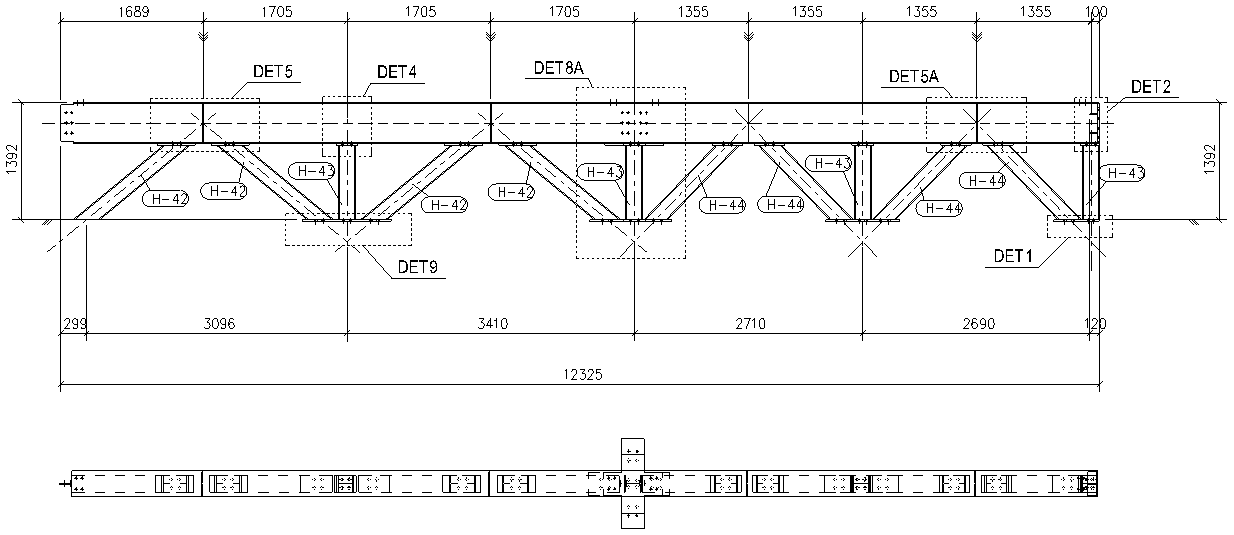

Hình 5: Cấu tạo dầm M1-K2-6

b. Thực hiện

- Tiến hành phân loại chi tiết theo bản vẽ cấu tạo dầm M1-K2-6, Bao gồm các chi tiết thép hình và thép tấm.

- Các chi tiết thép hình : bao gồm thân dầm chính (L-8) I500x300x11x18, thanh gia cường H200x200x8x12 ( H-42, H-43, H-44…).

- Thép hình được cắt theo kích thước , số lượng của bản vẽ pha cắt.

- Các chi tiết thép tấm : bao gồm các tấm mã liên kết, mã trung gian có chiều dày PL20 và có các biên dạng khác nhau, được cắt bởi máy CNC trên phần mềm sigmanet.

Hình 6: Máy cắt CNC

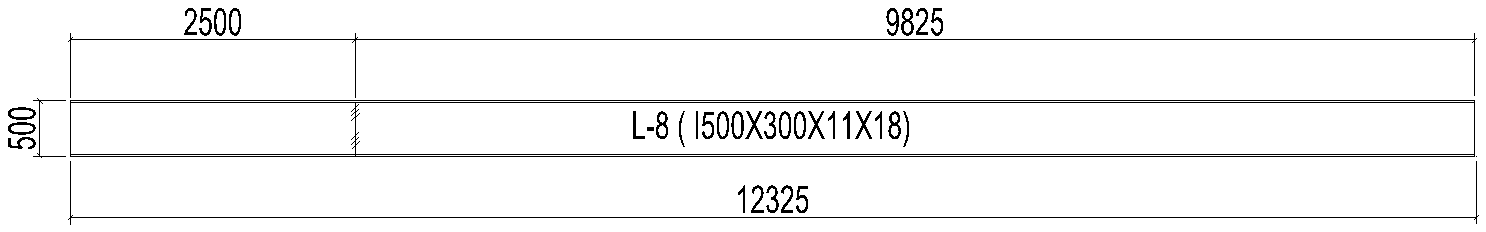

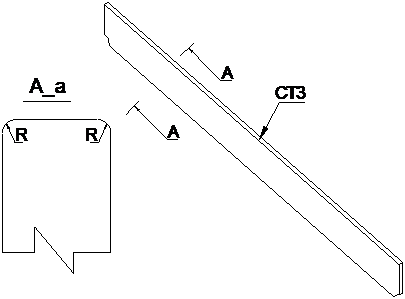

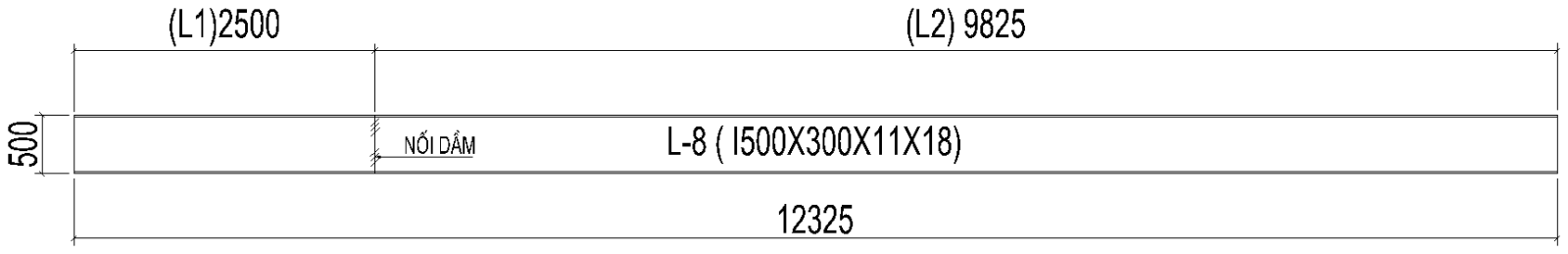

1. Thực hiện chế tạo dầm chính ( L-8) H500x300x11x18.

+ Cắt L-8 theo kích thước bản vẽ = 12325mm, L-8 được nối từ 2 dầm có L1 = 2500mm, L2=9825mm.

Hình 7: chế tạo dầm L-8

Hình 7: chế tạo dầm L-8

- Pha cắt dầm bằng mỏ cắt gas oxy và mỏ cắt plasma, cắt theo dấu đã lấy trên dầm.

- Các đường cắt được làm sạch bằng máy mài cầm tay.

- Quá trình lấy dấu và cắt của các tổ thi công được kiểm soát chặt chẽ về kích thước bởi các kỹ thuật thi công và QC của nhà thầu.

2. Thực hiện chế tạo thanh gia chống xiên, chống đứng H-42, H-43, H-44.

- Tiến hành cắt các thanh từ cây dầm H200x200x8x10x12000mm theo bản vẽ chế tạo và số lượng list pha cắt.

- Pha cắt dầm bằng mỏ cắt gas oxy và mỏ cắt plasma, cắt theo dấu đã lấy trên cây thép hình.

- Các đường cắt được làm sạch bằng máy mài cầm tay.

- Xử dụng dưỡng ( cắt các đường xiên ) cho việc lấy dấu hàng loạt.

- Quá trình lấy dấu và cắt của các tổ thi công được kiểm soát chặt chẽ về kích thước bởi các kỹ thuật thi công và QC của nhà thầu.

- Thực hiện chế tạo các loại tấm trung gian từ PL20.

- Toàn bộ tấm đệm được lập trình và cắt bởi máy cắt CNC theo biên dạng của các chi tiết tại nút liên kết của cụm dầm

- Các chi tiết sau khi cắt được đánh số thứ tự, tên và làm cùn cạnh sắc.

- Chuyển bản mã sang bộ phận khoan lỗ.

- Toàn bộ lỗ khoan trên mã được khoan bởi máy khoan cần, máy khoan từ và máy dập lỗ tại xưởng.

- Toàn bộ quy trình pha cắt và khoan lỗ được kiểm tra thường xuyên và giám sát chặt chẽ bởi kỹ thuật thi công, QC của nhà thầu.

Hình 9: Chi tiết tấm trung gian điển hình

- Yêu cầu

- Các chi tiết sau khi cắt phải ghi tên chi tiết theo bản vẽ.

- QC kiểm tra quy cách trước khi chuyển công đoạn khác.

- Toàn bộ quá trình kiểm tra, nghiệm thu giai đoạn phải có nhật ký theo dõi các chi tiết.

- Sai lệch kích thước không lớn hơn kích thước theo bảng 3.12.

- Loại bỏ những chi tiết không đạt yêu cầu kỹ thuật.

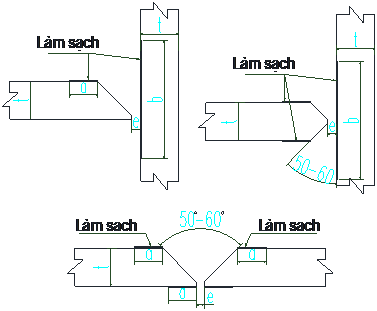

Bước 2: Phân loại chi tiết, vát mép chi tiết.

- Chuẩn bị.

- Bản vẽ các chi tiết.

- List cắt các chi tiết.

- Biên bản nghiệm thu chuyển bước.

- Thợ lấy dấu có kinh nghiệm, bậc thợ > 4/7.

- Rùa cắt Plastma.

- Thực hiện.

- Các chi tiết sau khi cắt bằng CNC sẽ được phân loại, chuyển sang khu vực vát mép, làm cùn cạnh sắc (đối với các chi tiết không vát mép), tại đây công việc sẽ được thực hiện bởi các tổ chuyên vát mép bằng rùa plastma và làm cùn cạnh sắc bằng máy cầm tay, các chi tiết sau khi thực hiện xong sẽ được QC kiểm tra kích thước chi tiết, góc vát và vệ sinh góc vát.

- Chi tiết đạt yêu cầu sẽ được chuyển công đoạn tiếp theo.

- Chi tiết không đạt yêu cầu sẽ xử lý lại hoặc loại bỏ nếu không đạt yêu cầu.

Hình 10: Làm cùn cạnh sắc cho chi tiết gia cường bụng dầm L-8

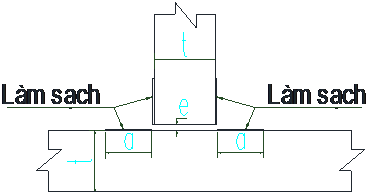

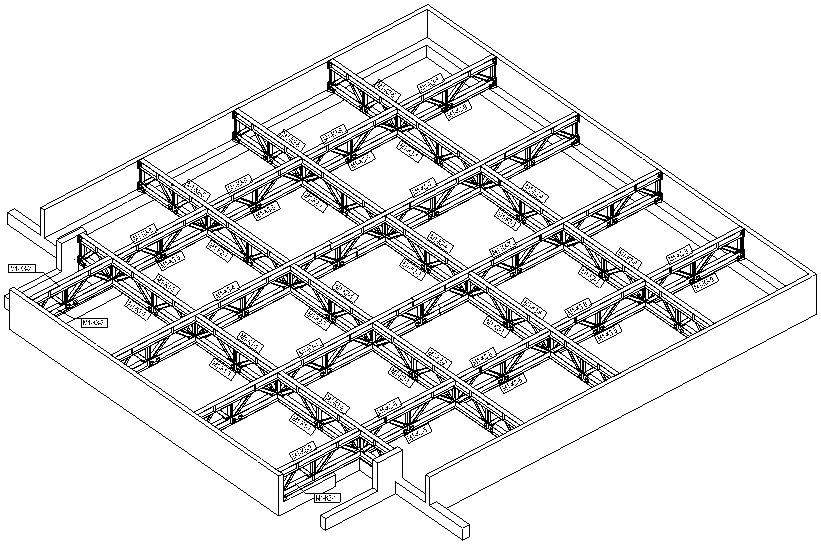

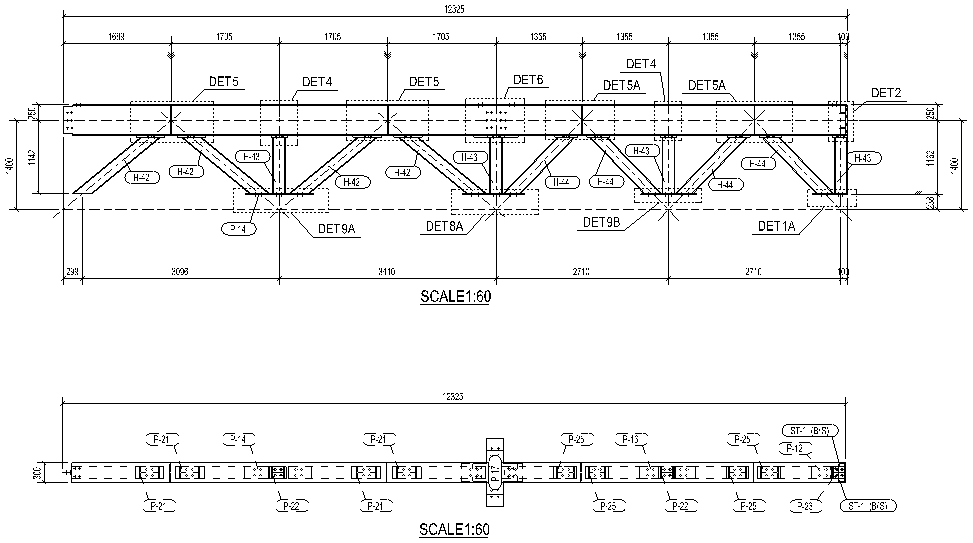

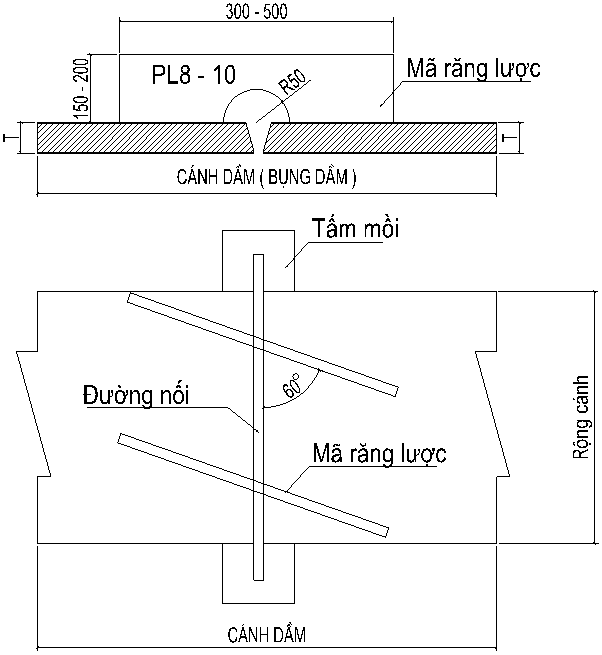

Vát mép dầm chính I500x300x11x18.( Vát mép dầm theo quy cách hàn lót sứ )

- Vát mép các điểm nối dầm.

Hình 11: Quy cách vát mép vị trí nối dầm

- Yêu cầu.

- Vát mép theo quy cách vát mép của từng chi tiết cụ thể của bản vẽ.

- Cạnh sắc phải vê tròn có bán kính đều không còn cạnh sắc.

- Mép vát phải đều, không có khuyết tật lồi lõm.

- QC kiểm tra trước khi chuyển công đoạn tiếp theo.

Bước 3: Lắp ráp và hàn đính dầm K1-K2-6.

- Chuẩn bị.

- Thợ lấy dấu có bậc thợ > 4/7.

- Thợ được đào tạo về vận hành máy tổ hợp.

- Bản vẽ lấy dấu và vẽ chế tạo.

- Các chi tiết đã được vát mép và làm sạch trước khi chuyển bước.

- Biên bản nghiệm thu chuyển bước ( Theo quy trình quản lý chất lượng của công ty)

- Thực hiện.

- Các chi tiết sau khi pha cắt, vát mép, nghiệm thu xong sẽ được chuyển sang khu vực đính gá. tại đây công việc được thực hiện bởi các tổ chuyên lắp ráp và tổ hợp các chi tiết thành cụm chi tiết.

- Các chi tiết, cụm chi tiết đính gá sẽ được QC kiểm tra kích thước, Khe hở mối hàn, quy cách mối hàn đính, biện pháp gia cường chống biến dạng khi hàn, Khi chi tiết, cụm chi tiết đạt yêu cầu sẽ được chuyển sang công đoạn tiếp theo.

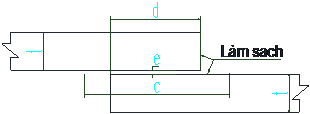

|

Vị trí |

Quy cách |

Dung sai cho phép |

|

Tổ hợp dầm chữ T |

|

e < 3 / a> 100. However, when e is over 2mm increase leg length ey e. |

|

Tổ hợp chồng mép |

|

e <3 , a> 100, c > However, when e is over 2mm increase leg length ey e. |

|

Hàn đấu mép ( không lót sứ ) |

|

t <15mm, e <1.5mm, a >100 e < t/10 However , e < 3

|

|

Các chi tiết khác |

|

SMAW 0 < e < 4mm SAW 0 < e < 2mm. FCAW 0 < e <3mm GMAW 0 < e < 3mm |

|

Hàn đấu mép ( Hàn lót sứ ) |

|

|

Bảng tiêu chuẩn vát mép và khe hở lắp ráp

Hình 12: Bản vẽ lắp ráp cụm dầm K1-K2-6

Hình 13: Chi tiết, quy cách lắp ráp cụm dầm K1-K2-6

- Thực hiện:

+ Tiến hành lắp ráp L1 với L2 cho dầm Chính I500x300x11x18 ( L-8).

Hình 14 : nối dầm L-8 cho cụm dầm K1-K6-6

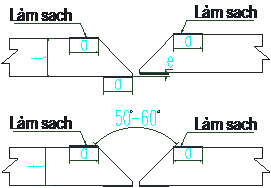

+ Mối hàn nối là mối hàn lót sứ.

+ Góc vát, khe hở mối nối, vệ sinh mối nối theo bảng tiêu chuẩn các mối nối.

+ Đưa 2 chi tiết dầm vào với nhau.

+ Điều chỉnh kích thước tổng và kích thước khe hở hàn theo tiêu chuẩn.

+ Dùng các mã răng lược để cố định 2 dầm với nhau.

+ Tại vị trí kết thúc đường hàn lắp tấm mã có chiều dày tương đương.

Hình 15 : Quy cách cố định mối nối và giảm ứng xuất hàn

3. Yêu cầu

- Mối hàn đính phải đạt yêu cầu kỹ thuật, đạt yêu cầu cho suốt quá trình hàn nối.

- Vệ sinh mối hàn đính và hàn các thanh chống biến dạng trước khi hàn chính thức.

- Bản thành và bản cánh sau khi lắp ráp phải kiểm tra độ thẳng phẳng.

- Sai lệch tâm hai phương giữa 2 dầm nối là + 1.5 mm.

- Sai lệch khe hở hàn là 8 – 10mm.

- QC kiểm tra trước khi chuyển bước.

Bước 4: Hàn nối dầm L-8 cho của cụm dầm K1-K2-6

- Chuẩn bị.

- Thợ hàn có tay nghề bậc thợ > 5/7.

- Dây hàn của công trình.

- Máy hàn và thiết bị phục vụ quá trình hàn.

- Chỉnh nguồn điện hàn theo bảng tiêu chuẩn hàn

- Đối với dầm này có có chiều dày bụng, cánh là 11 và 18mm.

- Thực hiện.

- Hàn lót lớp 1 bằng máy hàn bán tự động.

- Hàn hoàn thiện lớp 2, 3 bằng máy hàn tự động.

- Chuyển chi tiết lên bệ khuôn của máy hàn cổng.

- Căn chỉnh vị trí, dòng điện, tốc độ…

- Thực hiện hàn cơ cấu theo sơ đồ hàn chống biến dạng.

.png)

Bảng thông số hàn nối dầm

Hình 16: Thứ tự đường hàn nối dầm

( Ghi chú : Quá trình hàn lật dầm để đảm bảo đường hàn luôn được hàn ở tư thế hàn bằng )

- Yêu cầu.

- Mối hàn không ngậm sỉ, rỗ khí.

- Mối hàn không có khuyết tật.

- Mối hàn phải đều và đẹp về thẩm mỹ.

- Chiều cao mối hàn đúng quy cách.

- Đảm bảo yêu cầu khi siêu âm.

Bước 5: Tổ hợp cụm chi tiết dầm M1-K2-6.

- Chuẩn bị.

- Thợ lắp ráp có bậc thợ > 4/7.

- Sàn phẳng, thiết bị phục vụ lắp ráp.

- Các chi tiết lắp ráp đã chuẩn bị từ bước 1 đến bước 4.

- Thực hiện.

- Lấy dấu các vị trí lỗ khoan, vị trí hàn liên kết tấm đệm trung gian và các chi tiết của cụm dầm lên cánh dầm, bụng dầm L-8 của cụm dầm M1-K2-6.

Bản vẽ lấy dấu và bảng tổng hợp chi tiết của dầm M1-K2-6

Bản vẽ tọa độ tâm lỗ và các vị trí liên kết

Bản vẽ tọa độ tâm lỗ và các vị trí liên kết

- Khoan các lỗ liên kết bu lông theo quy cách lỗ.

- Lắp các tấm đệm vào vị trí lắp ráp

- Hàn đính chắc chắn tấm đệm với dầm L-8,

- Lấy dấu chi tiết H-42, H-43 và H-44 trên tấm đệm.

- Lắp các chi tiết lên tấm đệm và hàn đính ( Việc hàn đính phải đảm bảo chắc chắn cho quá trình di chuyển, xoay dầm ).

- Có thể dùng các biện pháp văng chống bổ xung dể đảm bảo chắc chắn cho quá trình lắp và hàn mà không biến dạng so với bản vẽ.

- Yêu cầu

- Sai lệch lắp ráp theo tiêu chuẩn lắp ráp của yêu cầu kỹ thuật.

- Độ không vuông góc các chi tiết với nhau < 1.5mm.

- Làm sạch các mối hàn đính bằng máy mài cầm tay.

- QC kiểm tra quy cách, thông số kỹ thuật theo yêu cầu của bản vẽ trước khi chuyển bước hàn.

Bước 6: Hàn hoàn thiện cụm chi tiết bằng phương pháp hàn bán tự động.

- Chuẩn bị.

- Thợ hàn có tay nghề bậc thợ > 5/7, và được đào tào sử dụng và vận hành máy hàn cổng.

- Dây hàn thuốc hàn theo yêu cầu kỹ thuật.

- Thực hiện.

- Hàn tấm mã trung gian với thân dầm chính L-8

- Hàn các thanh chống với các tấm mã trung gian

- Căn chỉnh vị trí, dòng điện, tốc độ…

- Thực hiện hàn cơ cấu theo sơ đồ hàn chống biến dạng.

- Yêu cầu.

- Mối hàn không ngậm sỉ, rỗ khí.

- Mối hàn đạt Δ theo chỉ định phần hàn của từng vị trí.

- Mối hàn phải được làm sạch sau khi hàn.

QUY TRÌNH HÀN HOÀN THIỆN VÀ KIỂM TRA KHÔNG PHÁ HỦY

Bước 1: Thực hiện

- Các phương pháp hàn sử dụng là: hàn bằng tay, hàn bán tự động, hàn tự động.

- Công việc hàn thực hiện bởi thợ hàn có chứng chỉ tay nghề.

- Tất cả các mối hàn sẽ được kiểm tra ngoại dạng 100%.

- Các mối hàn sẽ được kiểm tra không phá hủy theo yêu cầu .

- Phương pháp kiểm tra không phá hủy là MT, UT

- Kiểm tra kích thước được thực hiện sau hàn khi hoàn thiện,

- Kích thước sản phẩm phải đảm bảo kích thước yêu cầu trong bản vẽ chế tạo và dung sai cho phép.

- Hồ sơ nghiệm thu lập theo yêu cầu của dự án

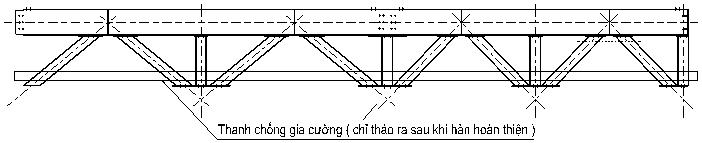

Bước 2: Tổ hợp thử khung kèo.

- Với thiết bị, sản phẩm sau khi chế tạo, gia công cơ khí yêu cầu phải thực hiện tổ hợp tại Xưởng để kiểm tra đầy đủ các kích thước như yêu cầu bản vẽ và sai số cho phép trước khi bàn giao ra công trường. Các hạng mục chính tổ hợp thử gồm: bộ khung dầm chính.

- Hồ sơ nghiệm thu lập theo yêu cầu của dự án.

Bước 3: Đóng kiện

- Đóng kiện sản phẩm là công đoạn nhằm đảm bảo hàng hóa được an toàn trong khung kiện, giúp cho công tác cẩu chuyển, xếp hàng lên phương tiện vận chuyển an toàn.

- Phương pháp đóng kiện sử dụng là đóng kiện dạng khung, đóng kiện dạng hộp, …

QUY TRÌNH KIỂM TRA NGHIỆM THU

-

Kiểm tra quy cách và số lượng toàn bộ chi tiết và cụm chi tiết theo bản vẽ.

- Kiểm tra chiều dày, chiều dài, chiều rộng của chi tiết.

- Kiểm tra hình dạng kích thớc và các vị trí lỗ khác nhau theo bản vẽ.

- Kiểm tra bề mặt vật liệu và biến dạng bề mặt vật liệu do quá trình hàn.

- Kiểm tra các vị trí mối hàn đợc sửa chữa do bị lỗi đồng thời kiểm tra biến dạng lồi lõm của vật liệu sau khi xử lý.

- Kiểm tra tại các vị trí mối ghép nối.

- Kiểm tra quy cách, kích thước mối hàn theo tiêu chuẩn, phù hợp với từng vị trí của đường hàn.

- Kiểm tra các khuyết tật của đường hàn, mối hàn.

- Kiểm tra khuyết tật tại vị trí chân của tất cả các đường hàn.

- Kiểm tra xỉ, rỗ xung quanh lỗ khoét và kiểm tra khoảng cách các lỗ khoét với nhau.

- Kiểm tra các các khuyết tật trên bề mặt của chi tiết.

- Kiểm tra các vị trí biến dạng vật liệu do hàn tại các vị trí liên kết các cụm chi tiết với nhau.

- Kiểm tra chiều cao của chi tiết, cụm chi tiết, hình dạng chi tiết.

- Kích thước chi tiết theo bản vẽ, dung sai cho phép theo tiêu chuẩn ( trừ khi có chỉ định khác của chủ đầu tư).

- Kiểm tra Sai số cho phép trên tất cả các kích thước là + 2mm.

- Các chi tiết dầm chính biến dạng cong không được lớn hơn L/1000.

- Các chi tiết còn lại biến dạng cong không được lớn hơn L/500.

- Kích thước sai số cho phép theo chiều dài + 1mm.

QUY TRÌNH LÀM SẠCH SƠN

Làm sạch cấu kiện tại xưởng sản xuất

- Các cấu kiện sau khi đã được nghiệm thu phần gia công chế tạo, sẽ được tập kết để chuẩn bị cho công tác làm sạch bằng việc bắn bi. Toàn bộ các cấu kiện đã được đóng số theo tên bản vẽ để phân biệt, và lập danh sách cho 1 lần bắn bi làm sạch.

- Cấu kiện được chuyển vào làm sạch, xưởng làm sạch bằng cẩu trục, xe nâng, xe gòng. Đảm bảo không làm ảnh hưởng đến hình dáng kích thước quy cách của cấu kiện.

- Cấu kiện được làm sạch toàn bộ bề mặt theo tiêu chuẩn của công trình.

- Công tác nghiệm thu được thực hiện sau khi các cấu kiện đã được làm sạch hoàn toàn.

- Cán bộ quản lý chất lượng (QC) công đoạn, thực hiện việc kiểm tra bằng trực quan toàn bộ các cấu kiện đã thực hiện. Lập danh sách các cấu kiện và thư mời kiểm tra tới Nhân viên giám sát.

- Các cấu kiện đã đạt yêu cầu được chuyển tới khu vực chuẩn bị cho công tác sơn lót.

Làm sạch bề mặt tại công trường

-

Được áp dụng cho kết cấu đã sơn. Các cấu kiện được thực hiện việc sơn tại công trường, do nguyên nhân khách quan trong quá trình lắp ráp hoạch vận chuyển..

- Tẩy sạch dầu, mỡ trên bề mặt một cách kỹ lưỡng bằng chất tẩy rửa công nghiệp trung tính thích hợp hoặc các phương pháp phù hợp khác. Trong trường hợp bề mặt có bị bẩn do yếu tố khách quan thì phải làm sạch bằng nước ngọt sạch áp lực cao. Các tạp chất khác như bụi bẩn cũng phải được tẩy sạch trước khi tiến hành sơn.

- Đối với vị trí sơn bị trầy xước bong tróc, được xử lý bằng biện pháp thủ công. Đánh nhám bề mặt vị trí cần sơn, làm sạch và tiến hành sơn đúng chủng loại. Thực hiện sơn nhiều lớp, kiểm tra đảm bảo đủ độ dày lớp sơn theo yêu cầu.

- Việc thi công sơn được thực hiện bằng máy phun sơn, chỉ áp dụng chổi/ cọ sơn cho công tác dặm vá góc cạnh, vị trí không thể tiếp cận bằng máy phun sơn hay các công tác sơn sửa chữa.

Bảo quản sơn

-

Sơn phải luôn được bảo quản nơi thông gió tốt, không tiếp xúc trực tiếp với ánh nắng mặt trời hay các nguồn điện khác. Chỉ mở các thùng sơn ngay trước khi sơn. Sơn phải được pha trộn theo đúng tỷ lệ quy định của nhà sản xuất. nên tránh pha trộn sơn theo từng phần nhỏ.

Quy trình sơn

-

Các cấu kiện đã được làm sạch đạt yêu cầu được chuyển sang xưởng sơn hoặc bãi sơn ngoài trời (với điều kiện thời tiết tốt).

- Nhân viên kiểm tra sẽ lập danh sách các cấu kiện được thực hiện sơn. Nhằm kiểm soát cấu kiện và định dạng màu sơn cho cấu kiện.

- Các cấu kiện có màu sơn như nhau sẽ được sắp xếp chung tại một khu vực.

- Cấu kiện được đặt trên giá kê, cao hơn mặt nền 0.5m đến 1.2m đảm bảo trong qúa trình sơn không có bụi hoặc các tạp chất bám vào về mặt. Các kết cấu giá đỡ, phải đảm bảo an toàn bền chắc. Bề mặt tiếp xúc với cấu kiện phải nhỏ. Đảm bảo toàn bộ bề mặt được sơn trực tiếp mà ko phải dịch chuyển cấu kiện.

- Cấu kiện được làm sạch lại bụi bằng khí nén trước khi thực hiện sơn.

- Chủng loại sơn và độ dày các lớp sơn theo hướng dẫn của yêu cầu công trình.

- Công tác sơn phải được thực hiện bằng máy phun áp lực cao, chỉ áp dụng chổi/ cọ sơn cho công tác dặm vá góc cạnh, mà không thể tiếp cận bằng máy phun sơn.

Tin nổi bật

-

-

"Ngày hội tuyển dụng Tam Long 2025 - Kết nối cơ hội,...

Ngày 08/08/2025

-

-

CÔNG TY CỔ PHẦN XÂY DỰNG TAM LONG MỪNG SINH NHẬT...

Ngày 08/12/2024

-

-

Công ty cổ phần xây dựng và thương mại Tam Long...

Ngày 31/08/2024