鉄骨構造の製作

鉄骨構造とは、建設工事で軸受に使用される鋼製のタイプです。 Tam Long Companyは、鉄骨構造の製造分野での長年の経験により、次の処理プロセスを構築および実装しました。

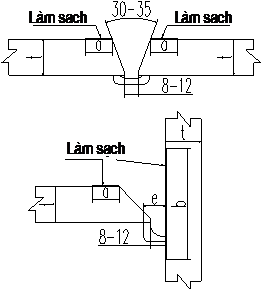

1.1。 技術プロセス図

1.2。材料を確認する

-製造業者は、設計者が必要とする材料の種類を認識しており、CO / CQ材料認証を取得し、明確な起源を持っている必要があります。

-材料検査の内容は、次の要件に従って実行されます。

*原産地証明書、原産地を確認してください。

*標準の幾何学的寸法:メートル定規、ペア定規でテストを測定します。

*表面:凸、凹、くぼみ、錆、ひび割れ、湾曲、反り。

*材料の技術的特性:鋼材、溶接材料

-製造に使用される鋼の種類は次のとおりです。

*プロジェクト標準に準拠した鋼板。

*プロジェクト標準に準拠した鋼の形状。

*加工作業用の補助材料:溶接材料、塗料材料、その他の補助材料...

-上記の資料はすべて、供給の概要に応じて特定のデータで厳密に監視および管理されています。材料は、受け入れ作業の完了後に製造エリア/ワークショップに均等に分割されます。

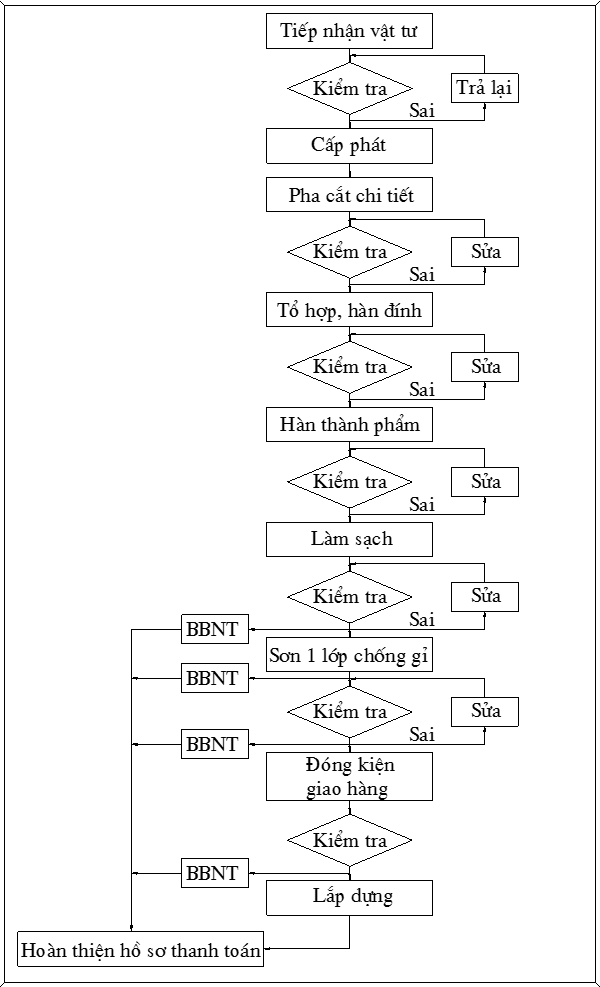

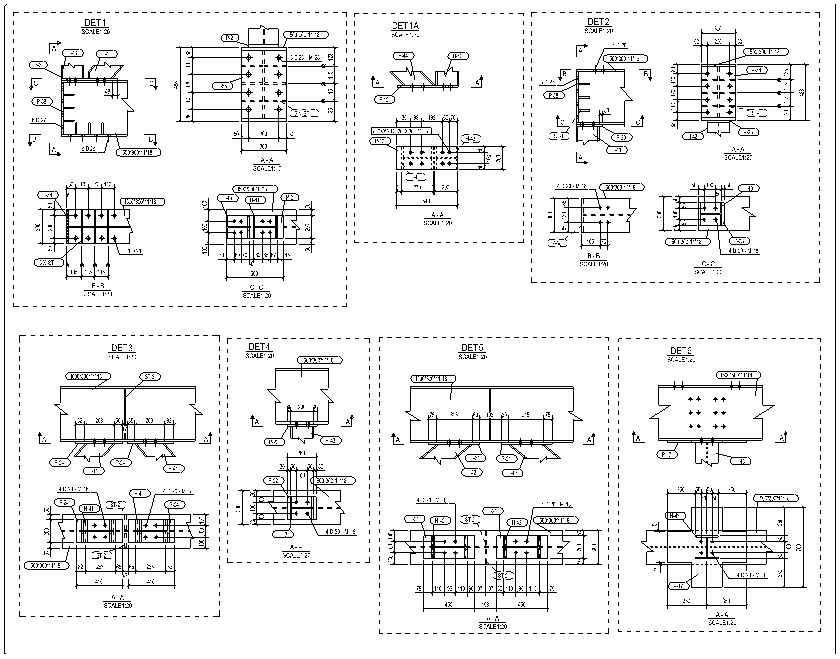

1.3。製造手順(東の国の文化的家のイラスト-ハイズオン省)。

M1およびM2屋根の鉄骨構造を製造するための一般的な手順。

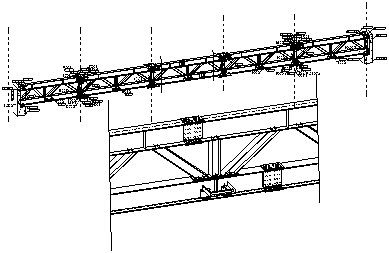

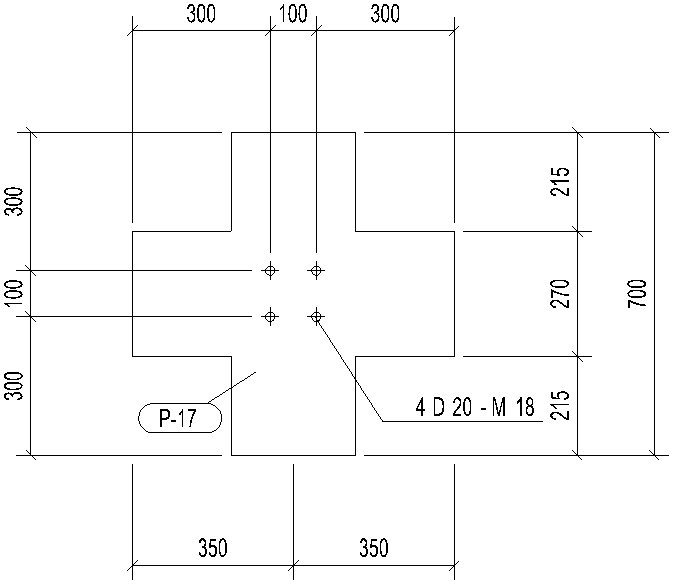

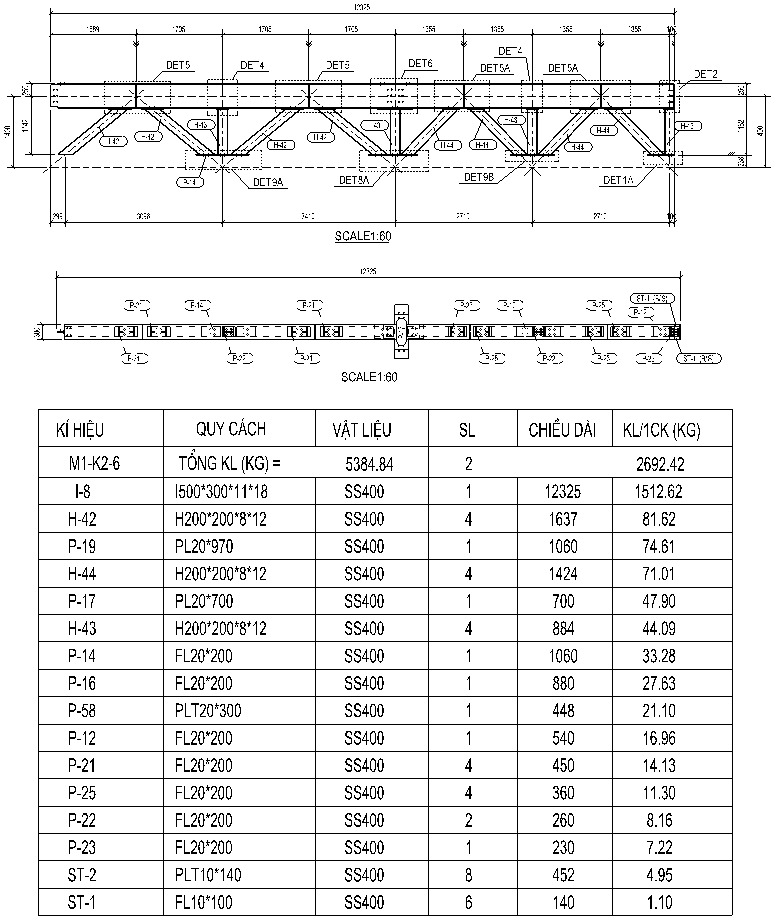

図1.屋根構造M1

1.3.1。技術計画。

*屋根の鉄骨構造M1およびM2の加工および製造計画まで。

-建設現場での建設方法に基づいて、架台と梁を建設工事に応じて処理するための詳細および詳細アセンブリに分離します(図1)。

-メインビームは継ぎ目なく製造され、接続位置は架設方法の図に従っており、接着位置はメジャーコードプレートによりボルトで連結されています。

-架設、位置合わせ、および検査後のこれらの接続ポイントはすべて、現場での溶接で補完するのに十分です。*メインガーダ

ーは、鋼製のH500x300x11x18で作られています。

+メインガーダーは2本のビームH500x300x11x18で構成され、クロスバー、垂直バーH200x200x8x10で連結され、ガーダーフレームを形成し、中間コードシートを介してリンクされた位置、リンク位置はボルトと溶接を組み合わせます。

+アンカーボルトで鉄筋コンクリートと接続するために、2つのビームヘッドフレームが掘削されます。

+メインビームと追加桁のジョイント位置で、コードプレートをメインビームフレームに溶接し、メジャーをボルトで連結し、キャリブレーション後に溶接します。

*メインガーダーとサブガーダーは、形鋼と鋼板から加工されます。+形鋼は桁本体であり、接続バーは梁フレームを形成します。

+図面サイズに従って詳細をカットします。

+各ルーズディテールの処理と製造。

+フラットプラットフォーム上のビームフレームの組み合わせ。

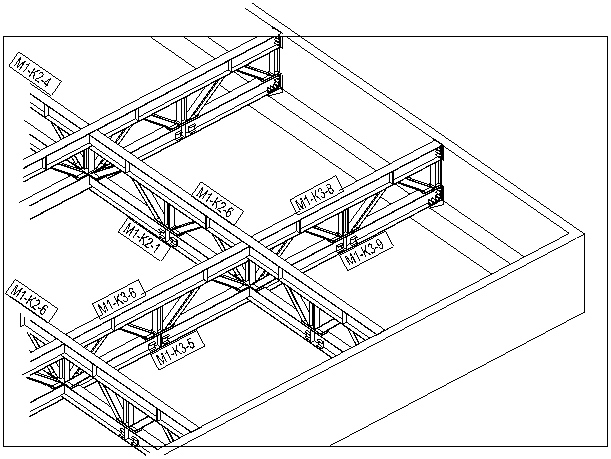

図2:メインビームでクラスターを分割する

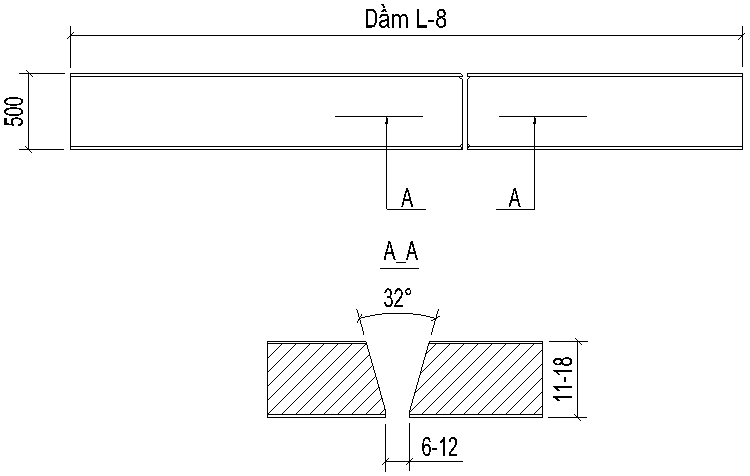

1.3.2。 典型的なビーム製造技術M1-K2-6の手順

図3:ビーム位置M1-K2-6

ステップ1:スタンプを取得し、カットフェーズ図と製造図に従って詳細をカットします。

準備する。

-プロジェクトの文書、記録、詳細な図面。

-人材、建設用機器。

-鋼板、形鋼を含むプロジェクトの供給。

-投資家が必要とする技術的要件を確保するための材料サンプル。

-建設拠点:カットフェーズ図面、製造図面...、...

-カットフェーズ図面は、請負業者の設計部門の機械エンジニアによってsigmanetソフトウェアでプログラムされ、描画されます。

.png)

図4:sigmanetソフトウェアでのプログラミングの切断

(バッファコードの場合、リンクコードは鋼板です)

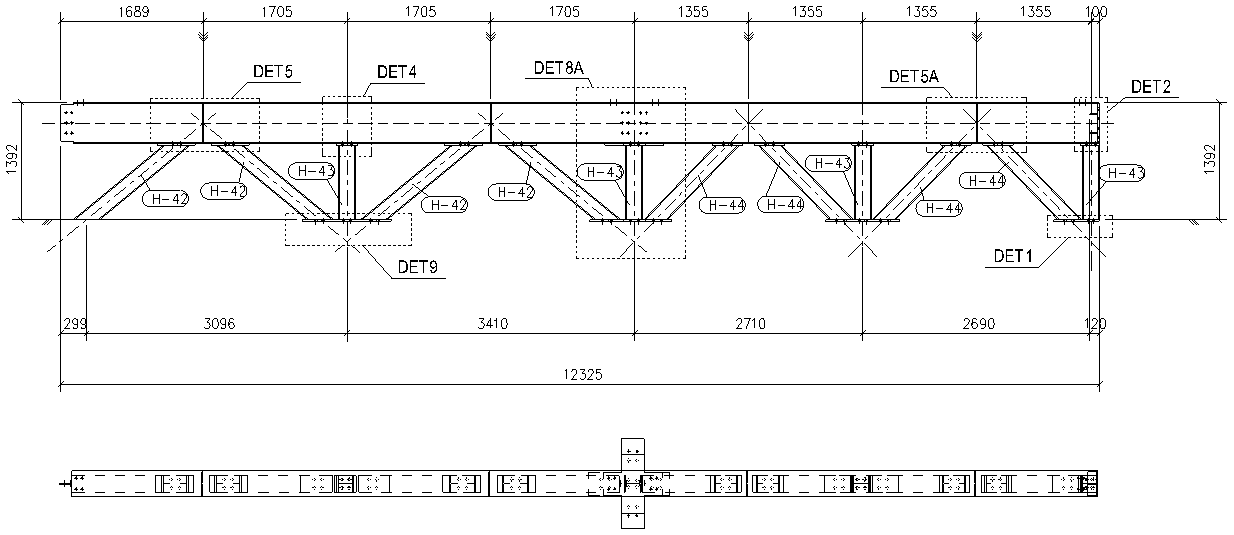

図5:ビームM1-K2-6の構造

完了

-梁構造M1-K2-6の図面に従って、鋼および鋼板の詳細を含む詳細な分類を実行します。

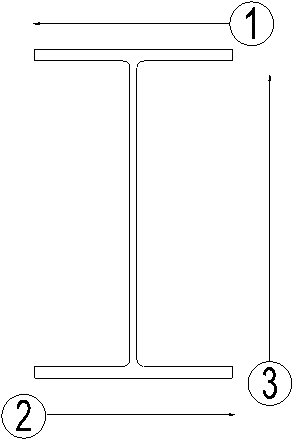

-鉄骨セクションの詳細:メインガーダー(L-8)I500x300x11x18、補強バーH200x200x8x12(H-42、H-43、H-44など)。

-形鋼は、サイズ、カットフェーズ図面の数にカットされます。

-鋼板の詳細:ボンディングプレート、PL20厚さの中間コード、およびsigmanetソフトウェアのCNCマシンで切断されたさまざまなプロファイルを含みます。

図6:CNC切断機

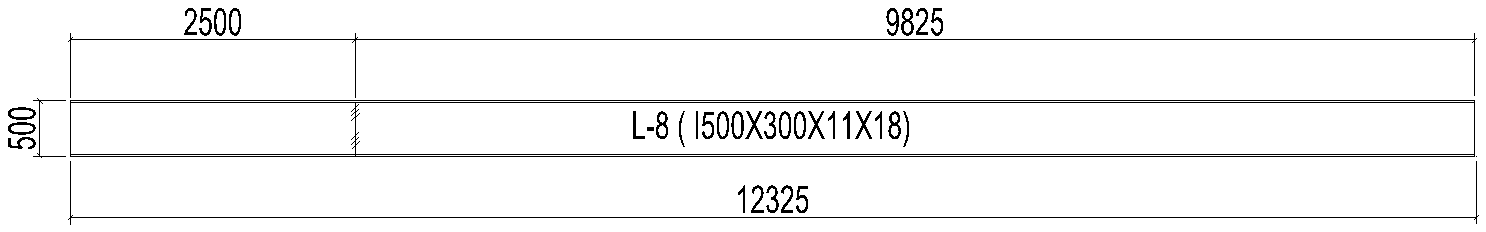

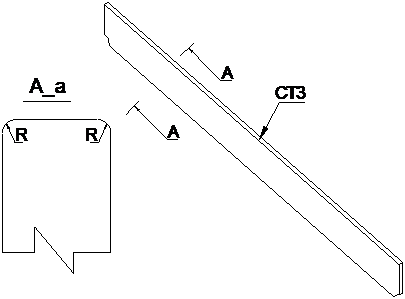

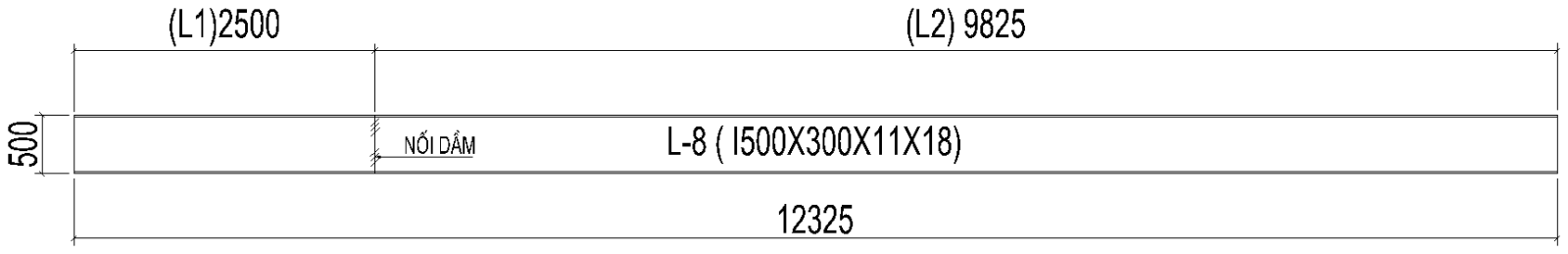

1.製造メインビーム(L-8)H500x300x11x18の実装。

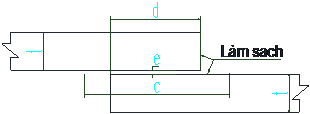

+図面サイズ= 12325mmに従ってL-8をカットし、L-8はL1 = 2500mm、L2 = 9825mmの2つのビームから接続されます。

図7:L-8ビームの製造

ガス切断トーチでビームをスライスし、プラズマを切断し、ビームのマークに沿って切断します。

切断ラインは、手持ちの研削盤で洗浄されます。

建設チームのマーキングと切断のプロセスは、請負業者の建設技術とQCによって厳密にサイズが制御されています。

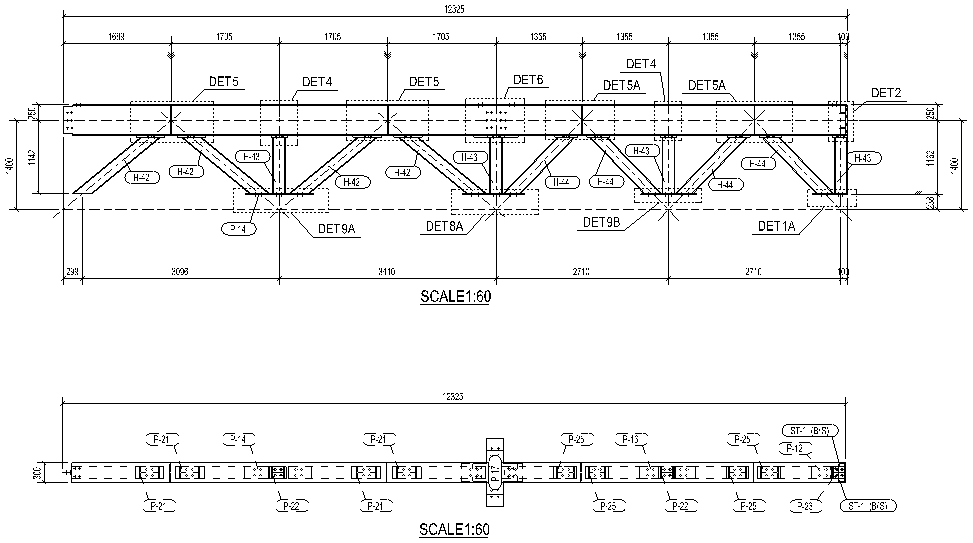

2. H-42、H-43、H-44傾斜防止ロッドの製造。

-製造図面と切断フェーズリストの数に従って、ビームH200x200x8x10x12000mmからバーを切断します。

ガス切断トーチでビームをスライスし、プラズマを切断し、製鉄所のマークに従って切断します。

切断ラインは、手持ちの研削盤で洗浄されます。

質量印象のためにメンテナンス(斜めの線を切る)を使用します。

建設チームのマーキングと切断のプロセスは、請負業者の建設技術とQCによって厳密にサイズが制御されています。

PL20からの中間プレートの実装。

すべてのパッドは、ビームアセンブリのリンクボタンの詳細のプロファイルに従って、CNC切断機によってプログラムおよび切断されます。

カット後の詳細には番号、名前、および鈍いエッジが付けられています。

コードを穴あけユニットに転送します。

コードのドリル穴全体は、ワークショップで掘削機、磁気ドリル、穴あけ機によって開けられます。

穴の切断と穴あけのプロセス全体が定期的にチェックされ、請負業者の建設技術とQCによって厳密に監視されます。

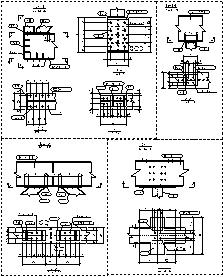

図9:典型的な中間プレートの詳細

2. 必須

切断後の詳細には、図面に従って詳細な名前を含める必要があります。

QCは、別のステージを転送する前に仕様をチェックします。

ステージの確認と承認の全プロセスには、詳細のログが必要です。

サイズの差は、表3.12によるサイズより大きくありません。

技術要件を満たさない詳細を削除します。

ステップ2:詳細の分類、面取りの詳細。

準備する。

詳細の図面。

カットの詳細をリストします。

受理および転送の議事録。

経験豊富なシーラー、メカニック> 4/7。

プラスマカットカメ。

できた

CNC切削後の詳細は分類され、面取りされた領域、鈍いエッジ(非面取り部品の場合)に転送されます。ここでは、面取りチームによって作業が行われます。プラスマタートルと手持ち式の機械を備えた鈍いエッジ、完成後の詳細はQCによって詳細な寸法、面取りされた角、面取りされた衛生について確認されます

満足できる詳細は次の段階に移されます。

不満足な場合、不満足な詳細は再処理または削除されます。

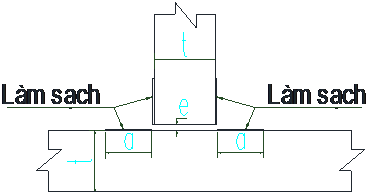

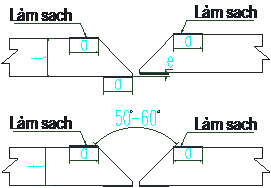

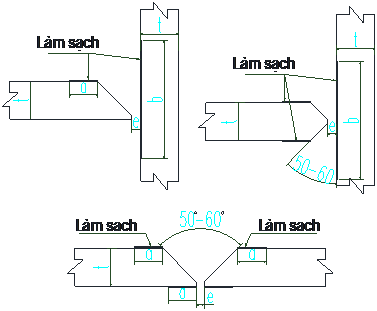

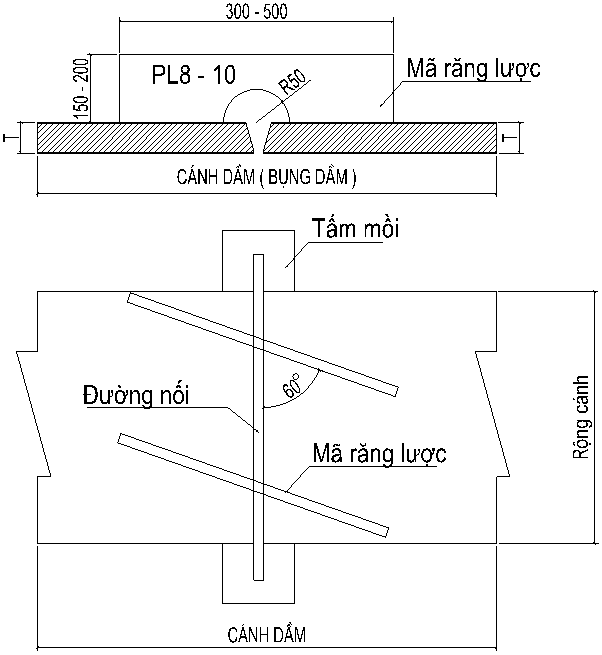

図10:L-8桁腹補強の鈍縁

メインガーダーI500x300x11x18の面取りされたエッジ(セラミック溶接方法によるガーダーの面取りされたエッジ)

- 梁の接続ポイントを面取りします。

図11:接続ビームの位置を面取りする方法

必須です。

図面の各特定の詳細の斜めのエッジに応じた面取り。

鋭いエッジは丸くなければならず、半径はもはやシャープではありません。

面取りは、凹面と凸面の欠陥のない均一でなければなりません。

次の段階に進む前のQCチェック。

ステップ3:ビームK1-K2-6の組み立てと溶接。

準備する。

シーラーには4/7の職人がいます。

テーマ労働者は、コンビネーションマシンの操作の訓練を受けています。

図面および図面。

詳細は、移動する前に面取りおよびクリーニングされます。

手順の確認と引き継ぎの議事録(会社の品質管理プロセスによる)

できた

切断、面取り、および承認後の詳細は、囲まれた領域に転送されます。 ここでの作業は、詳細を組み立てて詳細アセンブリにまとめるチームによって行われます。

詳細および添付の詳細アセンブリは、寸法、溶接継手、溶接継手、溶接時の変形を補強する手段、詳細および詳細アセンブリが満足のいくものであるかどうかをQCによってチェックされます 次の段階に進みます。

|

場所 |

仕様書 |

公差公差 |

|

Tビームの組み合わせ |

|

e < 3 / a> 100. However, when e is over 2mm increase leg length ey e. |

|

エッジの組み合わせ |

|

e <3 , a> 100, c > However, when e is over 2mm increase leg length ey e. |

|

溶接されたエッジ(磁器の裏地なし) |

|

t <15mm, e <1.5mm, a >100 e < t/10 However , e < 3

|

|

その他の詳細 |

|

SMAW 0 < e < 4mm SAW 0 < e < 2mm. FCAW 0 < e <3mm GMAW 0 < e < 3mm |

|

溶接縁(磁器ライニング) |

|

|

標準テーブルの面取りされたエッジとアセンブリギャップ

図12:ビームビームK1-K2-6の組立図

図13:ビームK1-K2-6の詳細、アセンブリ仕様

- 実装:

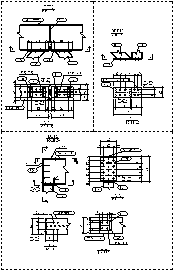

+ I500x300x11x18(L-8)メインガーダーのアセンブリL1およびL2を実行します。

図14:L-8ビームをビームブロックK1-K6-6に接続する

+溶接継手はセラミック溶接です。

+面取りコーナー、ジョイントギャップ、ジョイントの標準に従ってジョイントクリーニング。

+ 2つのビームをまとめます。

+規格に従って、溶接ギャップの合計サイズとサイズを調整します。

+櫛歯コードを使用して、2つのビームを固定します。

+溶接ラインの最後で、同じ厚さのコードプレートを組み立てます。

図15:ジョイントの固定と溶接応力の低減の仕様

リクエスト

溶接は技術的要件を満たし、溶接プロセスの要件を満たさなければなりません。

正式に溶接する前に、溶接部と溶接変形バーを清掃してください。

組み立て後のプレートとウィングプレートは真直度を確認する必要があります。

2つの接続梁間の双方向偏心は+ 1.5 mmです。

溶接ギャップは8〜10mmです。

ステップを移動する前のQCチェック。

ステップ4:K1-K2-6のビーム用のL-8ビームの溶接

準備する。

溶接技術者> 5/7。

プロジェクトの溶接ワイヤ。

溶接および溶接プロセス用機器。

溶接標準表に従って溶接力を調整します

この桁の場合、腹と翼の厚さは11および18mmです。

できた

半自動溶接機によるはんだ層1。

自動溶接機による溶接仕上げグレード2および3。

ポート溶接機の金型に詳細を転送します。

位置、現在、速度の調整...

変形防止溶接スキームの下で構造溶接を実行します。

.png)

並列溶接パラメータ表

図16:溶接シームのシーケンス

(注:溶接プロセスはビームを反転させ、溶接線が常に溶接位置で溶接されるようにします)

必須です。

溶接部は風通しが悪く、膨らんでいません。

溶接部に欠陥はありません。

溶接は美しく、美的でなければなりません。

正しい溶接高さ。

超音波時の要件を保証します。

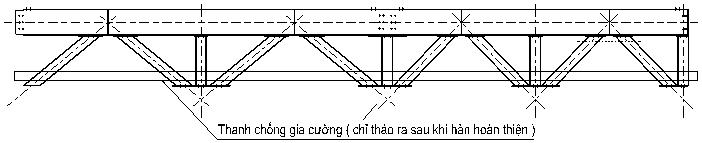

ステップ5:詳細ビームのクラスターM1-K2-6。

準備する。

アセンブラのメカニックレベルは4/7以上です。

平らな床、組み立て用の機器。

アセンブリの詳細は、ステップ1からステップ4まで準備されています。

できた

ドリル穴の位置、中間パッドとビームの詳細をビームにリンクする溶接位置、ビームM1-K2-6のL-8桁のマーキング。

ビームM1-K2-6の図面と詳細な要約

穴の中心と関連する位置の座標の図面

穴の中心と関連する位置の座標の図面

- 穴の仕様に従って、ボルトを接続するためのドリル穴。

- クッションプレートを組み立て位置に挿入します

- L-8ビームのクッションプレートでしっかりと溶接し、

- マットレスの詳細なマーカーH-42、H-43、H-44を入手します。

- クッションへのディテールの取り付けと溶接(溶接は、ビームを移動、回転させる必要があります)。

- 追加のアンチロール対策を使用して、図面と比較して歪みのない取り付けおよび溶接プロセスを確認できます。

必須

技術的要件のアセンブリ標準に従った設置の偏差。

互いに非垂直なディテールの度合い<1.5mm。

手持ち研削盤で溶接部をきれいにします。

QCは、溶接ステップを変更する前に、図面の要件に従って仕様と仕様を検査します。

ステップ6:半自動溶接法による完成部品の溶接。

準備する。

溶接機は5/7以上の熟練労働者であり、ポート溶接機の使用と操作の訓練を受けています。

技術的要件に応じた溶接用溶接ワイヤ。

できた

- L-8メインガーダーボディと溶接中間コードプレート

- 中間コードシートでの溶接ストラット

- 位置、現在、速度の調整...

- 変形防止溶接スキームの下で構造溶接を実行します。

必須です。

- 溶接部は風通しが悪く、膨らんでいません。

- 溶接は、各位置の溶接部分に従ってΔに達します。

- 溶接後、溶接部を清掃する必要があります。

溶接プロセスを完了し、破壊がないことを確認する

ステップ1:実装

- 使用される溶接方法は、手動溶接、半自動溶接、自動溶接です。

- 熟練した資格を持つ溶接工が行う溶接作業。

- すべての溶接は、外部で完全にテストされます。

- 溶接は、必要に応じて破壊されることなく検査されます。

- 非破壊検査法はMT、UTです

- サイズテストは、溶接終了後に行われます。

- 製品の寸法は、製造図面に必要な寸法と許容公差を確保する必要があります。

- 受け入れの記録は、プロジェクトの要件に従って確立されます

ステップ2:トラステストを組み合わせます。

製造後の機器および製品では、機械加工では、現場で引き渡す前に、図面要件や許容誤差などの寸法を完全に確認するために、ワークショップでの組み合わせが必要です。 テストの組み合わせの主な項目は次のとおりです。メインガーダーフレーム。

受け入れの記録は、プロジェクトの要件に従って確立されます。

ステップ3:パッケージを閉じる

製品の梱包は、商品がフレーム内で安全であることを確認するステップであり、クレーンの移動を助け、商品を安全な輸送手段に積み込みます。

ベールの梱包方法は、箱型、箱型のbaなどを使用することです。

テスト収集のプロセス

- 図面に従って、すべての詳細および詳細アセンブリの仕様と数量を確認します。

- 部品の厚さ、長さ、幅を確認してください。

- 図面に従ってサイズ形状と異なる穴の位置を確認してください。

- 材料表面と溶接プロセスによる材料表面の変形を確認します。

- 加工後の材料の凹面と凸面の変形を確認しながら、欠陥により溶接位置が修復されていることを確認します。

- ジョイント位置で確認してください。

- 溶接シームの各位置に適した規格に従って、仕様、溶接寸法を確認してください。

- 溶接シームと溶接の欠陥を確認します。

- すべての溶接線の足の位置の欠陥を確認します。

- スラグをチェックし、穴の周りに穴を開け、穴の隙間を確認します。

- 詳細の表面に欠陥がないか確認してください。

- アセンブリを連結する位置での溶接による材料変形の場所を確認します。

- 詳細の高さ、詳細なアセンブリ、詳細な形状を確認します。

- 図面による詳細な寸法、基準による許容公差(投資家が特に指定しない限り)。

- テストすべての寸法の許容誤差は+ 2mmです。

- メインビームの変形曲線の詳細は、L / 1000を超えないようにしてください。

- ゆがんだ部分の残りの部分は、L / 500を超えてはなりません。

- 許容誤差の長さ+ 1mm。

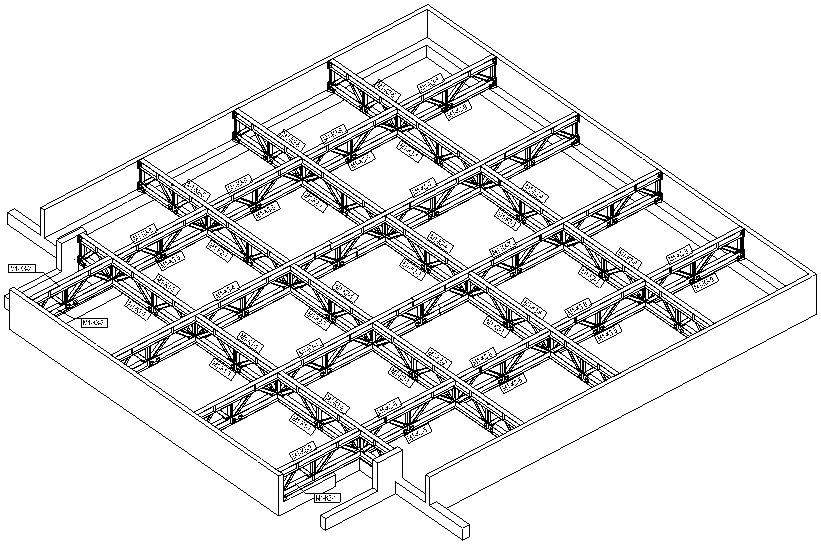

息子のクリーニングのプロセス

工場での部品の清掃

-テストおよび処理後のコンポーネントは、ボールを発射してクリーニングの準備をするために収集されます。すべてのコンポーネントには、区別するために図面名に従って番号が付けられ、1ショットクリーニングのリストが作成されます。

-コンポーネントは、クレーン、フォークリフト、ギアを備えたクリーニング、クリーニングワークショップに移されます。構造の仕様のサイズに影響を与えないようにしてください。

構造の基準に従って、コンポーネントの表面全体がクリーニングされます。

コンポーネントが完全に洗浄された後、受け入れ作業が実施されました。

品質管理スタッフ(QC)は、実装されているすべてのコンポーネントの目視検査を実行します。コンポーネントのリストと、スーパーバイザーに確認する招待状を作成します。

満足のいくコンポーネントは、プライマー作業のために準備エリアに移されます。

建設現場の表面をきれいにする

塗装構造物に適用されます。輸送計画を組み立てるプロセスにおける客観的な理由により、コンポーネントは建設現場で塗装されます。

適切な中性の工業用洗剤またはその他の適切な方法で、表面の油、グリースを完全に除去します。客観的な要因により表面が汚れている場合は、高圧の新鮮な水で表面を洗浄する必要があります。汚れなどのその他の不純物は、塗装する前に除去する必要があります。

塗料が剥がれる場所については、手作業で処理してください。表面の粗さは、塗装、洗浄、適切に塗装する必要があります。多層ペイントを実行し、必要なペイントの十分な厚さを確認してください。

塗装はスプレー機で行われ、塗装ブラシ/ブラシのみが斜めの修理作業に適用され、塗装スプレーまたは修理作業では位置にアクセスできません。

塗料の保存

塗料は、直射日光やその他の電気源ではなく、常に換気の良い場所に保管する必要があります。ペイントする直前に開いているペイント缶のみ。塗料は、メーカーが指定した比率に従って混合する必要があります。塗料を小さな部品に混ぜないでください。

塗装プロセス

十分に洗浄されたコンポーネントは、ペイントまたは屋外のペイントヤード(良好な気象条件)に移されます。

インスペクターは、ペイントするコンポーネントのリストを作成します。コンポーネントを制御し、コンポーネントのカラー形式をペイントします。

同じペイントコンポーネントが1つの領域に配置されます。

コンポーネントは、地面より0.5m〜1.2m高いラックに配置され、塗装プロセス中に表面にほこりや不純物が入らないようにします。構造サポートは、安全で耐久性を確保する必要があります。露出面は小さくなければなりません。コンポーネントを動かさずに、表面全体が直接ペイントされるようにしてください。

塗料を塗布する前に、コンポーネントを圧縮空気で再洗浄します。

建設要件の指示に従って、塗料の種類と塗料の厚さ。

-塗装作業は高圧噴霧器で行う必要があります。エッジパッチ作業にはブラシ/ブラシのみを使用しますが、噴霧機からはアクセスできません。

Tin nổi bật

-

-

CÔNG TY CỔ PHẦN XÂY DỰNG TAM LONG MỪNG SINH NHẬT...

Ngày 08/12/2024

-

-

Công ty cổ phần xây dựng và thương mại Tam Long...

Ngày 31/08/2024

-

-

TUYỂN NHÂN VIÊN

Ngày 04/08/2024