철강 구조물 가공 및 제조

강철 구조물은 건축 작업에서 베어링에 사용되는 강철로 만들어진 유형입니다. Tam Long Company는 철강 구조물 제조 분야에서 오랜 경험을 바탕으로 다음과 같은 공정 프로세스를 구축하고 구현했습니다.

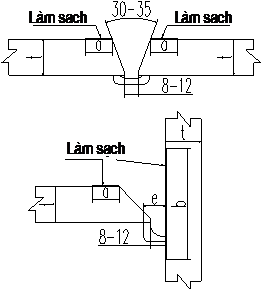

1.1. 기술 프로세스 다이어그램

1.2. 재료 확인

-제조업체는 설계자가 요구하는 재료 유형을 인식하고 명확한 원산지 인증 CO / CQ 재료를 가져야합니다.

-재료 검사의 내용은 다음 요구 사항에 따라 수행됩니다.

* 원산지 증명서, 재료 원산지를 확인하십시오.

* 표준 기하 치수 : 미터 눈금자, 쌍 눈금자로 테스트를 측정합니다.

* 표면 : 볼록, 오목, 움푹 패임, 녹, 갈라짐, 휨, 뒤틀림.

* 재료의 기술적 특성 : 철강 재료, 용접 재료

-제조에 사용되는 강의 종류는 다음과 같습니다.

* 프로젝트 표준에 따른 강판.

* 프로젝트 표준에 따른 강철 모양.

* 가공 작업을위한 보조 재료 : 용접 재료, 페인트 재료, 기타 보조 재료 ...

-위의 모든 자료는 소모품 요약에 따라 특정 데이터로 면밀히 모니터링되고 제어됩니다. 수용 작업 완료 후 재료는 제조 영역 / 작업장으로 균등하게 나뉩니다.

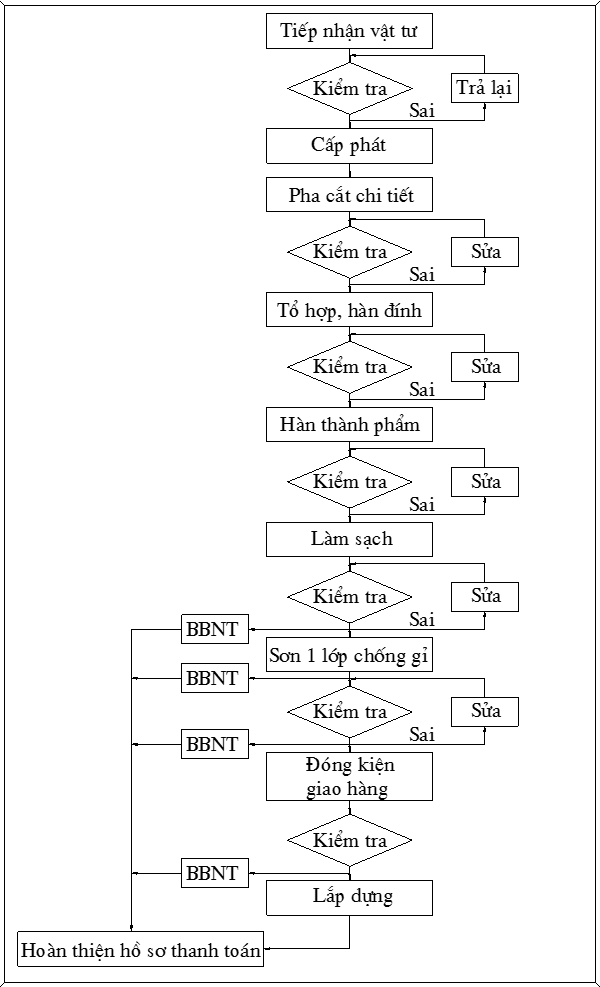

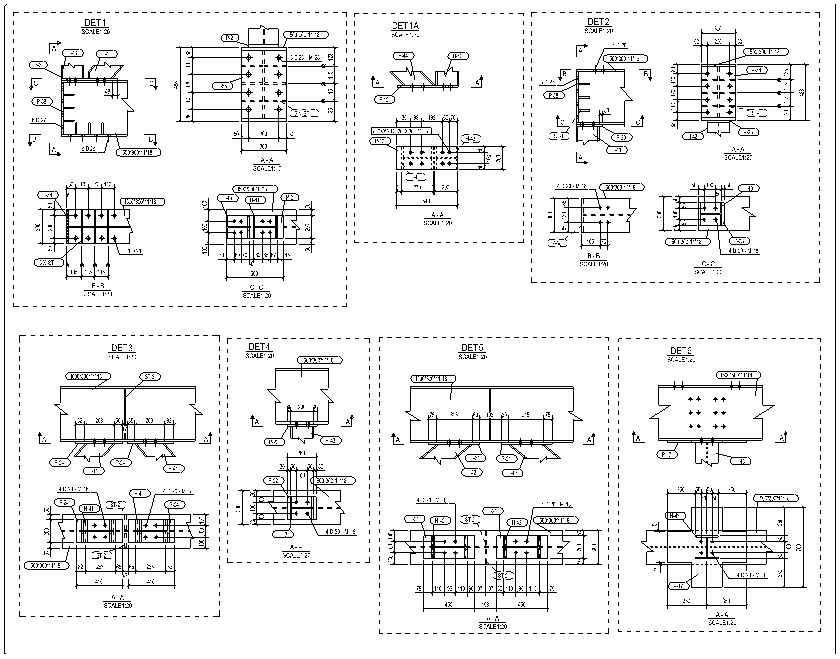

1.3. 제조 단계 (하이 둥성-동국 문화관의 그림).

M1 및 M2 지붕의 강철 프레임 구조를 제조하기위한 일반적인 단계.

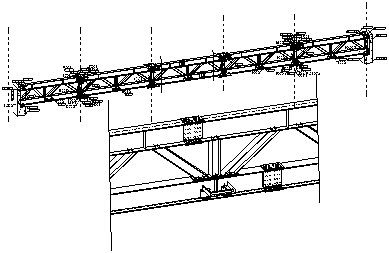

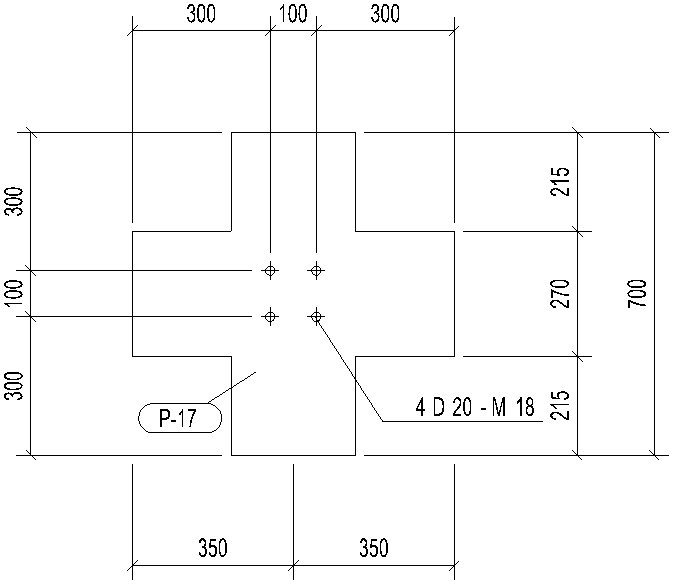

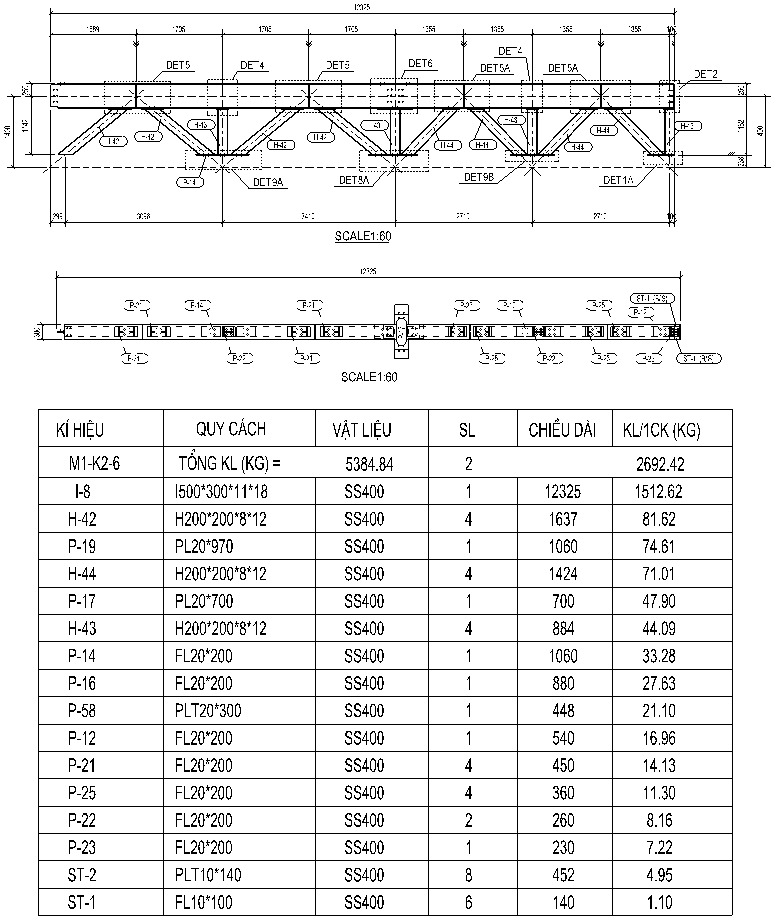

그림 1. 지붕 구조 M1

1.3.1. 기술 계획.

* 지붕 강철 구조물 M1 및 M2에 대한 처리 및 제조 계획까지.

-건설 현장에서 시공 방법에 따라 프레임과 빔을 세부 사항과 세부 사항 어셈블리로 분리하는 시공 방법을 기반으로합니다 (그림 1).

-메인 빔은 매끄럽게 제조되며, 발기 방법 도면에 따른 연결 위치, 결합 위치는 측정 코드 플레이트에 의해 볼트로 서로 연결됩니다.

-발기, 정렬 및 검사 후 이러한 모든 연결 지점은 현장에서 용접하여 보완하기에 만족합니다.

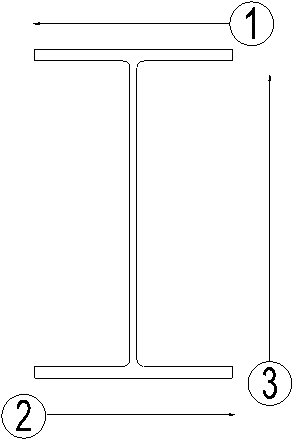

* 주 대들보는 강철 모양의 H500x300x11x18로 만들어졌습니다.

+ 메인 대들보는 2 개의 빔 H500x300x11x18로 구성되어 있으며, 크로스 바, 수직 막대 H200x200x8x10으로 서로 연결되어 있으며 대들보 프레임을 형성하며 중간 코드 시트를 통해 함께 연결된 위치는 볼트와 용접으로 결합됩니다.

+ 2 개의 빔 헤드 프레임이 앵커 볼트로 철근 콘크리트와 연결되도록 뚫습니다.

+ 추가 거더와 함께 메인 빔의 조인트 위치에서 코드 플레이트를 메인 빔 프레임에 용접하고 측정 값을 볼트와 연결하고 교정 후 함께 용접합니다.

* 메인 거더와 서브 거더는 형강과 판금으로 가공됩니다.

+ 형강은 거더 본체이며 연결 막대는 빔 프레임을 형성합니다.

+ 도면 크기에 따라 세부 사항을 자릅니다.

+ 각 느슨한 세부 사항을 처리하고 제조합니다.

+ 평평한 플랫폼의 빔 프레임 조합.

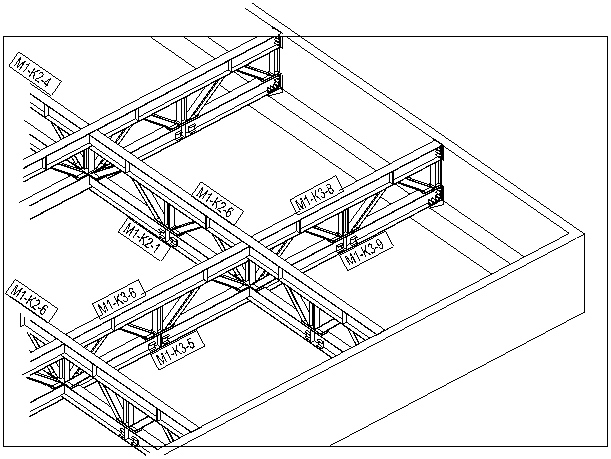

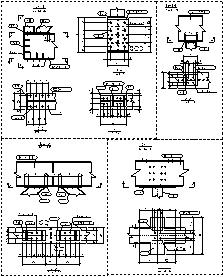

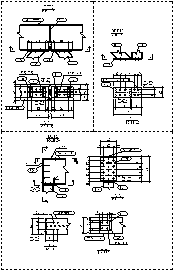

그림 2 : 메인 빔에서 클러스터 분할

1.3.2. 전형적인 빔 제조 기술의 단계 M1-K2-6.

그림 3 : 빔 위치 M1-K2-6

1 단계 : 스탬프를 가져 와서 절단 단계 도면 및 제조 도면에 따라 세부 사항을 자릅니다.

a, 준비하십시오.

-프로젝트의 문서, 기록, 상세도.

-인력, 건설 장비.

-강판, 형강을 포함한 프로젝트 공급.

-투자자가 요구하는 기술 요구 사항을 보장하는 재료 샘플.

-건축 기초 : 절단 단계 도면, 제조 도면 ..., ...

-계약자의 설계 부서의 기계 엔지니어가 sigmanet 소프트웨어에 절단 단계 도면을 그려 프로그래밍합니다.

.png)

그림 4 : sigmanet 소프트웨어에서 프로그래밍 절단

(버퍼 코드의 경우 링크 코드는 강판입니다)

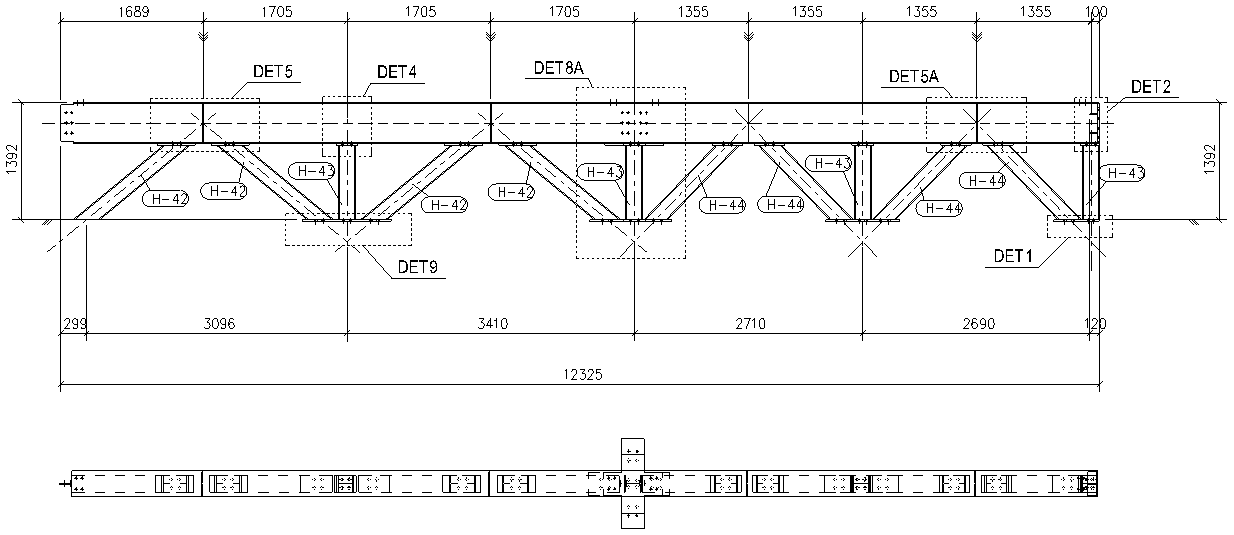

그림 5 : 빔 M1-K2-6의 구조

b, 행하다

-철골 및 판금 세부 사항을 포함하여 빔 구조 M1-K2-6의 도면에 따라 세부 분류를 수행하십시오.

-강재 상세 : 주 대들보 (L-8) I500x300x11x18, 철근 H200x200x8x12 (H-42, H-43, H-44 ...) 포함.

-형상 강은 크기, 절단 단계 도면으로 절단됩니다.

-강판 세부 사항 : 접합 판, PL20 두께의 중간 코드 및 다양한 프로파일 포함, sigmanet 소프트웨어의 CNC 기계로 절단.

그림 6 : CNC 절단기

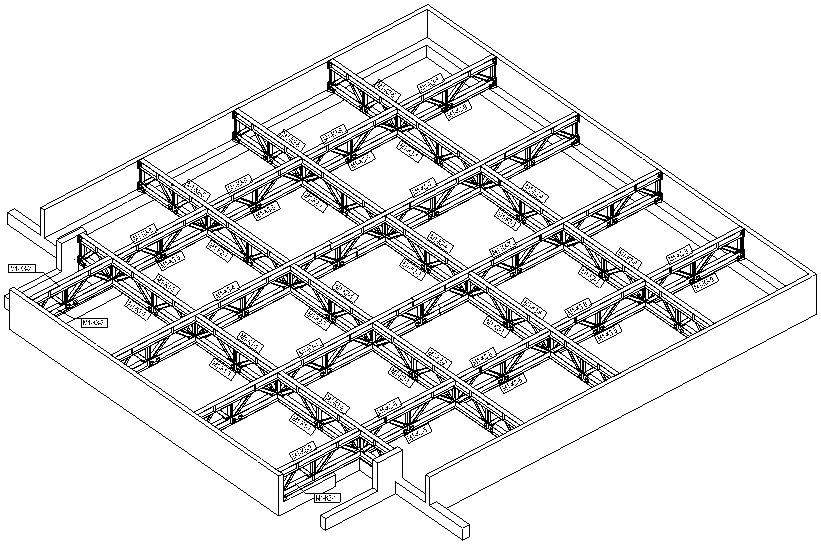

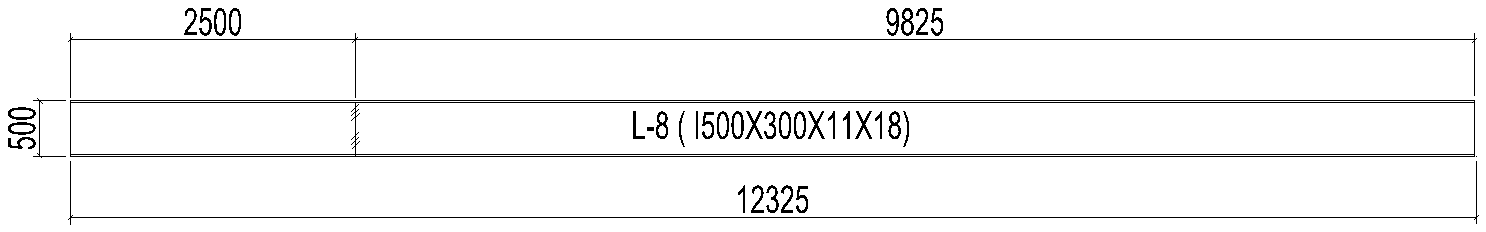

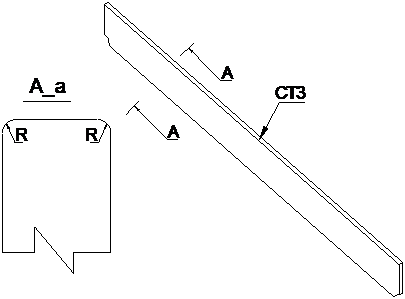

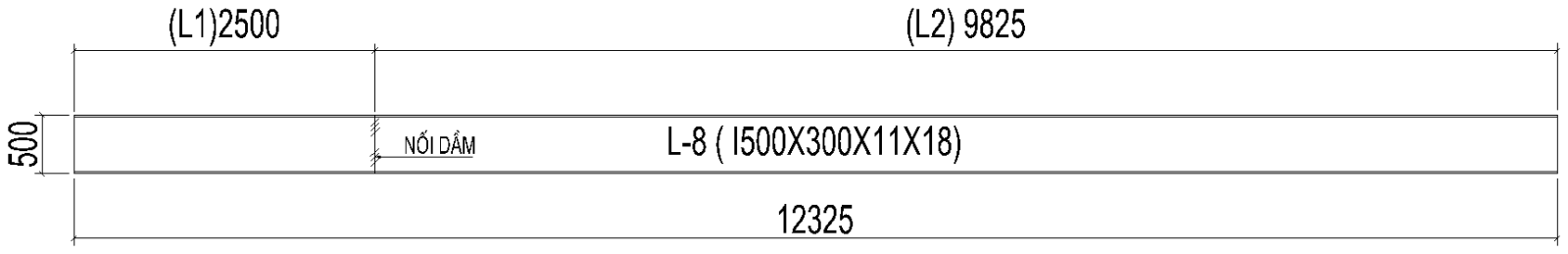

1. 메인 빔 (L-8) H500x300x11x18 제조 구현

+ 도면 크기 = 12325mm에 따라 L-8을 자르고 L-8은 L1 = 2500mm, L2 = 9825mm로 2 개의 빔으로 연결됩니다.

그림 7: L-8 빔 제작

- 가스 절단 토치로 빔을 슬라이스하고 빔의 마크를 따라 플라즈마를 절단하십시오.

- 절단 라인은 휴대용 연삭기로 청소합니다.

- 건설 팀의 마킹 및 절단 프로세스는 계약자의 건설 기술 및 QC에 의해 크기가 엄격하게 제어됩니다.

2. H-42, H-43, H-44 경사 방지 막대 제조.

-제작 도면 및 절단 단계 목록의 수에 따라 H200x200x8x10x12000mm 빔에서 막대를 절단하십시오.

- 가스 절단 토치로 빔을 자르고 플라즈마를 절단하여 철강 공장의 마크에 따라 절단하십시오.

- 절단 라인은 휴대용 연삭기로 청소합니다.

- 대량 인상에는 유지 보수 (사선 절단)를 사용하십시오.

- 건설 팀의 마킹 및 절단 프로세스는 계약자의 건설 기술 및 QC에 의해 크기가 엄격하게 제어됩니다.

- PL20의 중간 플레이트 구현.

- 모든 패드는 빔 어셈블리의 링크 버튼에서 세부 사항의 프로파일에 따라 CNC 절단기로 프로그래밍 및 절단됩니다.

- 절단 후 세부 사항은 번호, 이름 및 무딘 모서리입니다.

- 코드를 홀 드릴링 장치로 전송하십시오.

- 코드의 전체 드릴 구멍은 작업장의 드릴링 머신, 마그네틱 드릴 및 구멍 펀칭기로 드릴링됩니다.

- 홀 절단 및 드릴링의 전체 프로세스는 계약자의 시공 기술과 QC에 의해 정기적으로 점검되고 면밀히 모니터링됩니다.

그림 9: 전형적인 중간 플레이트의 세부 사항

2. 요청

- 절단 후 세부 사항에는 도면에 따라 세부 이름이 포함되어야합니다.

- QC는 다른 단계를 전송하기 전에 사양을 확인합니다.

- 단계를 확인하고 승인하는 전체 프로세스에는 세부 정보 로그가 있어야합니다.

- 크기 차이는 표 3.12에 따라 크기보다 크지 않습니다.

- 기술 요구 사항을 충족하지 않는 세부 사항을 제거하십시오.

2 단계: 세부 정보, 모따기 세부 정보를 분류합니다.

1. 준비

- 세부 도면.

- 컷 세부 사항을 나열하십시오.

- 수락 및 양도

- 숙련 된 실러, 정비공> 4/7.

- Plastma 컷 거북이.

2. 구현

- CNC 절단 후 세부 사항이 분류되어 모따기 영역으로 이동되고, 무딘 모서리 (경사되지 않은 부품의 경우), 여기서 모따기 팀이 작업을 수행합니다. 핸드 헬드 기계가 장착 된 플라스터 거북 및 무딘 가장자리, 마무리 후 세부 사항은 QC에서 자세한 치수, 경 사진 모서리 및 경 사진 위생을 검사합니다.

- 만족스러운 세부 사항은 다음 단계로 넘어갑니다.

- 불만족스러운 세부 사항은 불만족스러운 경우 재 처리되거나 제거됩니다.

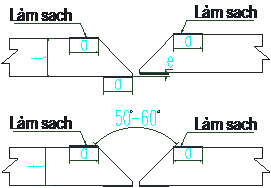

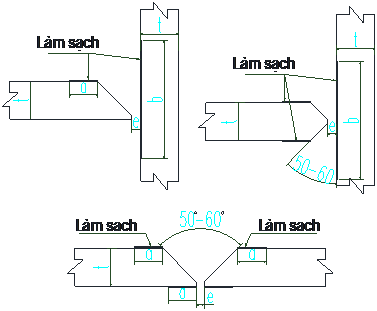

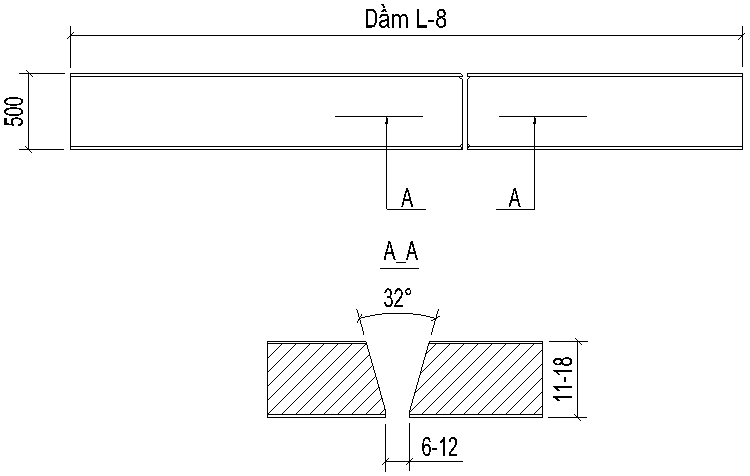

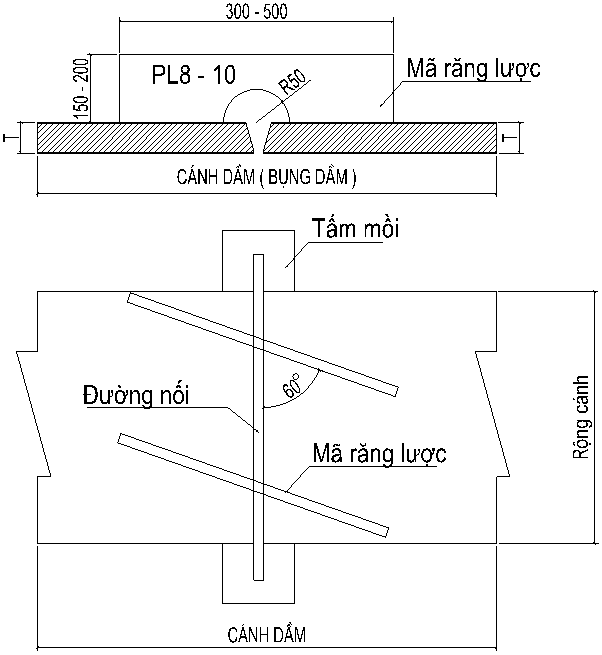

그림 10: L-8 대들보 보강을위한 무딘 가장자리

메인 대들보의 경 사진 모서리 I500x300x11x18. (세라믹 용접법에 따른 거더의 경 사진 모서리)

- 빔 연결점을 모따기합니다.

그림 11: 연결 빔 위치를 모따기하는 방법

3. 요청

- 도면의 각 특정 세부 사항의 경 사진 모서리에 따라 모따기.

- 날카로운 모서리가 둥글고 반경이 더 이상 선명하지 않아야합니다.

- 모따기는 오목한 볼록 결함없이 균일해야합니다.

- 다음 단계로 넘어 가기 전에 QC 점검.

3 단계: 빔 K1-K2-6의 조립 및 용접.

1. 준비

- 실러에는 장인> 4/7이 있습니다.

- 주제별 근로자는 조합 기계 작동 교육을받습니다.

- 도면 및 도면.

- 세부 사항은 이동하기 전에 모따기 및 청소됩니다.

- 몇 분의 점검 및 단계 수행 (회사의 품질 관리 프로세스에 따라)

2. 구현

- 절단, 모따기 및 수락 후 세부 사항이 닫힌 영역으로 전송됩니다. 여기서 세부 사항을 세부적으로 조립하고 조립하는 팀이 작업을 수행합니다.

- 세부 사항 및 세부 사항 어셈블리가 다음 단계로 만족스럽게 이동하는 경우 세부 사항 및 첨부 된 세부 사항 어셈블리는 치수, 용접 조인트, 용접 조인트, 용접시 변형 강화 조치에 대해 QC에서 점검합니다.

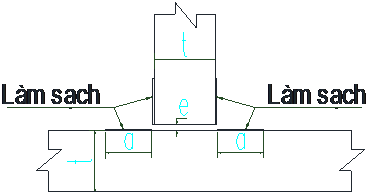

|

위치 |

사양 |

공차 |

|

T- 빔의 조합 |

|

e < 3 / a> 100. 그러나 e가 2mm를 초과하면 다리 길이를 늘립니다. e. |

|

모서리의 조합 |

|

e <3 , a> 100, c > 그러나 e가 2mm를 초과하면 다리 길이를 늘립니다. e. |

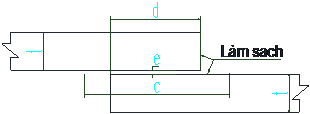

|

용접 가장자리 (도자기 안감 제외) |

|

t <15mm, e <1.5mm, a >100 e <t / 10 그러나, e <3

|

|

기타 세부 사항 |

|

SMAW 0 < e < 4mm SAW 0 < e < 2mm. FCAW 0 < e <3mm GMAW 0 < e < 3mm |

|

용접 모서리 (도자기 안감) |

|

|

표준 테이블 경 사진 모서리 및 조립품 간격

그림 12: 빔 빔 K1-K2-6의 조립 도면

그림 13: 빔 K1-K2-6의 세부 사항, 조립 사양

- 행하다:

+ I500x300x11x18 (L-8) 메인 대들보에 어셈블리 L1 및 L2를 수행합니다.

그림 14: L-8 빔을 빔 블록 K1-K6-6에 연결

+ 용접 조인트는 세라믹 용접입니다.

+ 조인트 표준에 따른 경 사진 코너, 조인트 갭, 조인트 클리닝.

+ 2 개의 빔을 합치십시오.

+ 표준에 따라 용접 간격의 전체 크기와 크기를 조정합니다.

+ 빗살 코드를 사용하여 2 개의 빔을 고정합니다.

+ 용접 라인 끝에서 동일한 두께로 코드 플레이트를 조립하십시오.

그림 15: 조인트 고정 및 용접 응력 감소 사양

3. 요청

- 용접은 기술 요구 사항을 충족하고 용접 프로세스 요구 사항을 충족해야합니다.

- 공식적으로 용접하기 전에 용접부와 용접 변형 막대를 청소하십시오.

- 조립 후 플레이트와 윙 플레이트는 직진도를 확인해야합니다.

- 2 개의 연결 빔 사이의 양방향 편심은 + 1.5mm입니다.

- 용접 간격은 8-10mm입니다.

- 이동 단계 전에 QC 점검.

4 단계: K1-K2-6 빔용 L-8 빔 용접

1. 준비

- 용접기 숙련공> 5/7.

- 프로젝트의 용접 와이어.

- 용접 공정 용접 및 장비.

- 용접 표준 표에 따라 용접 력 조정

- 이 대들보에는 11과 18mm의 배와 날개 두께가 있습니다.

2. 구현

- 반자동 용접기와 솔더 층 1.

- 자동 용접기로 용접 마감 등급 2 및 3.

- 포트 용접기의 금형으로 세부 사항을 전달하십시오.

- 위치, 전류, 속도 정렬 ...

- 변형 방지 용접 방식으로 구조 용접을 수행하십시오.

.png)

병렬 용접 파라미터 표

그림 16 : 용접 이음 부 순서

(참고 : 용접 공정은 용접선이 항상 용접 위치에서 용접되도록 빔을 뒤집습니다)

3. 요청

- 용접은 바람이 잘 통하지 않습니다.

- 용접부에는 결함이 없습니다.

- 용접은 아름답고 미적이어야합니다.

- 올바른 용접 높이.

- 초음파시 요구 사항 보장.

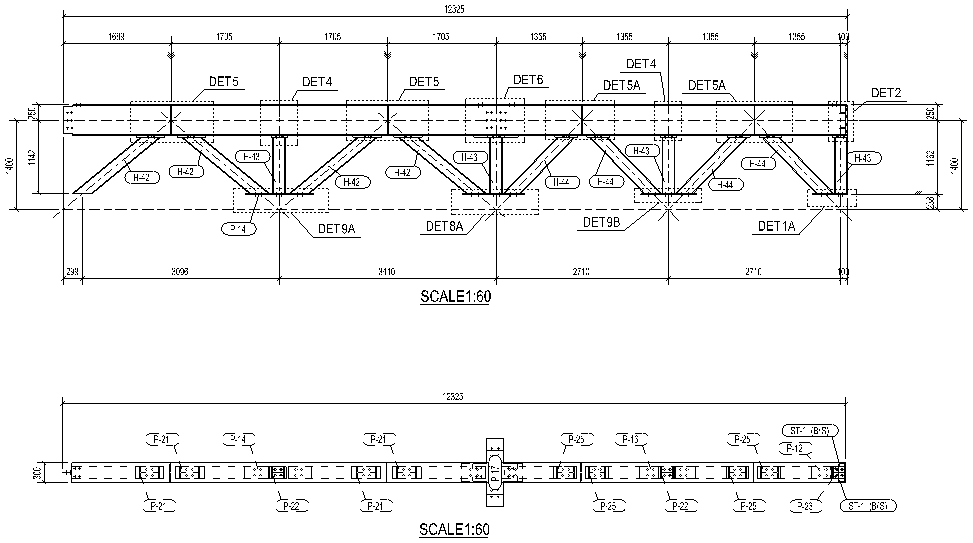

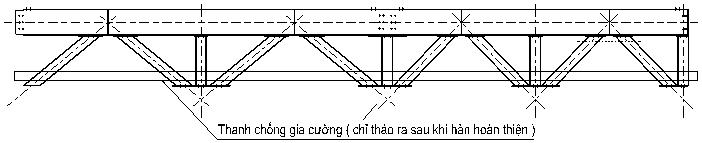

5 단계: 세부 빔 M1-K2-6의 클러스터.

1. 준비

- 어셈블러의 정비공 수준은 4/7입니다.

- 평평한 바닥, 조립 장비.

- 어셈블리 세부 사항은 1 단계에서 4 단계까지 준비되었습니다.

2. 구현

드릴 구멍의 위치, 중간 판과 빔의 세부 사항을 빔에 연결하는 용접 위치, 빔 M1-K2-6의 L-8 대들보를 표시합니다.

빔 M1-K2-6의 도면 도면 및 상세 요약

홀 중심 좌표 및 관련 위치 도면

홀 중심 좌표 및 관련 위치 도면

- 구멍 사양에 따라 볼트를 연결하기위한 구멍을 뚫습니다.

- 쿠션 플레이트를 조립 위치에 삽입

- L-8 빔이있는 쿠션 플레이트로 단단히 용접,

- 매트리스에 자세한 마커 H-42, H-43 및 H-44를 가져옵니다.

- 쿠션과 용접에 세부 사항을 장착하십시오 (용접은 반드시 이동하고 빔을 회전시켜야합니다).

- 추가 롤 방지 조치를 사용하여 도면에 비해 왜곡없이 장착 및 용접 프로세스를 보장 할 수 있습니다.

3. 요청

- 기술 요구 사항의 조립 표준에 따른 설치 편차.

- 서로에 대한 비 수직 상세도 <1.5mm.

- 휴대용 연삭기로 용접부를 청소하십시오.

- QC는 용접 단계를 변경하기 전에 도면의 요구 사항에 따라 사양 및 사양을 검사합니다.

6 단계: 반자동 용접 방법으로 완제품 용접.

1. 준비

- 용접기는 숙련 된 근로자> 5/7이며, 포트 용접기를 사용하고 작동하도록 훈련되었습니다.

- 기술 요구 사항에 따라 용접 용 용접 와이어.

2. 구현

- L-8 주 대들보 몸체가있는 용접 중간 코드 플레이트

- 중간 코드 시트가있는 용접 스트럿

- 위치, 전류, 속도 정렬 ...

- 변형 방지 용접 방식으로 구조 용접을 수행하십시오.

- 필수입니다.

- 용접은 바람이 잘 통하지 않습니다.

- 용접은 각 위치의 용접 부분에 따라 Δ에 도달합니다.

- 용접은 용접 후에 청소해야합니다.

용접 공정 완료 및 파괴 확인

1 단계 : 구현

- 사용되는 용접 방법은 수동 용접, 반자동 용접, 자동 용접입니다.

- 숙련 된 증명서를 가진 용접공에 의해 수행되는 용접 작업.

- 모든 용접은 외부에서 100 % 테스트됩니다.

- 용접부는 필요에 따라 파손없이 검사됩니다.

- 비파괴 검사 방법은 MT, UT입니다

- 크기 테스트는 마무리 후 용접 후 수행됩니다.

- 제품 치수는 제작 도면에서 필요한 치수와 허용 공차를 보장해야합니다.

- 프로젝트의 요구 사항에 따라 합격 기록이 수립됩니다.

2 단계 : 트러스 테스트를 결합하십시오.

- 제조 후 장비 및 제품을 사용하는 경우, 기계 가공에서는 작업장에서 조합하여 시공 현장으로 인계하기 전에 도면 요구 사항 및 허용 오차와 같은 치수를 완전히 확인해야합니다. 시험 조합의 주요 항목은 다음과 같습니다. 주 대들보 프레임.

- 수용 기록은 프로젝트의 요구 사항에 따라 설정됩니다.

3 단계 : 패키지 닫기

- 제품 포장은 물품이 프레임에 안전하게 들어가기 위해 크레인이 움직이고 물품을 안전한 운송 수단에 적재하는 데 도움이되는 단계입니다.

- 베일을 포장하는 방법은 상자 모양, 상자 모양의 베일 등을 사용하는 것입니다.

테스트 수집 과정

- 도면에 따라 모든 세부 사항 및 세부 조립품의 사양과 수량을 확인하십시오.

- 부품의 두께, 길이, 너비를 확인하십시오.

- 도면에 따라 크기 모양과 다른 구멍 위치를 확인하십시오.

- 용접 공정으로 인한 재료 표면 및 재료 표면의 변형을 점검하십시오.

- 가공 후 재료의 오목한 볼록한 변형을 점검하는 동안 결함으로 인해 용접 위치가 수리되었는지 확인하십시오.

- 조인트 위치를 확인하십시오.

- 용접 솔기의 각 위치에 적합한 규격에 따라 사양, 용접 치수를 확인하십시오.

- 용접 이음새 및 용접부의 결함을 점검하십시오.

- 모든 용접 라인의 발 위치에서 결함을 점검하십시오.

- 슬래그를 점검하고 구멍 주위에 구멍을 뚫고 구멍의 간격을 확인하십시오.

- 세부 표면의 결함을 확인하십시오.

- 어셈블리를 서로 연결하는 위치에서 용접으로 인한 재료 변형 위치를 확인하십시오.

- 세부 사항, 세부 조립품, 세부 모양의 높이를 확인하십시오.

- 도면에 따른 상세 치수, 표준에 따른 허용 공차 (투자자가 달리 명시하지 않는 한).

- 테스트 모든 치수에서 허용되는 오류는 + 2mm입니다.

- 메인 빔 변형 곡선의 세부 사항은 L / 1000보다 크지 않아야합니다.

- 뒤틀린 나머지 부분은 L / 500보다 크지 않아야합니다.

- 허용 오차 길이 + 1mm

청소 아들의 과정

공장에서 구성품 청소

- 시험 및 가공 후 부품을 수집하여 소성 볼로 청소 준비를합니다. 모든 구성 요소는 식별을 위해 도면 이름에 따라 번호가 매겨지고 1 회의 청소를 위해 목록을 작성합니다.

- 구성품은 크레인, 지게차 및 기어가있는 청소, 청소 작업장으로 옮깁니다. 구조 사양의 크기에 영향을 미치지 않도록하십시오.

- 구성 요소는 건축 표준에 따라 전체 표면을 청소합니다.

- 구성품을 완전히 세척 한 후 승인 작업을 수행했습니다.

- 품질 관리 직원 (QC)은 구현 된 모든 구성 요소를 육안으로 검사합니다. 구성 요소 목록과 감독자와 확인하도록 초대하십시오.

- 만족스러운 성분은 프라이머 작업을 위해 준비 영역으로 옮겨집니다.

건설 현장에서 표면 청소

- 도장 된 구조물에 적용됩니다. 운송 계획을 조립하는 과정에서 객관적인 이유 때문에 건설 현장에서 구성품이 도장됩니다.

- 적절한 중성 산업용 세제 또는 기타 적절한 방법으로 표면의 기름, 그리스를 완전히 제거하십시오. 객관적인 요인으로 인해 표면이 더러워진 경우 고압 담수로 청소해야합니다. 도장하기 전에 먼지와 같은 기타 불순물을 제거해야합니다.

- 페인트가 벗겨지는 위치는 수동 방법으로 처리하십시오. 표면 거칠기는 페인트 칠하고 청소하고 올바르게 칠해야합니다. 다층 페인트를 수행하고 충분한 두께의 페인트가 필요한지 확인하십시오.

- 페인트의 적용은 스프레이 기계로 이루어지며 페인트 브러시 / 브러시 만 각진 수선 작업에 적용되며 페인트 분무기 또는 수리 작업으로 위치에 액세스 할 수 없습니다.

페인트 보존

- 페인트는 항상 직사광선이나 다른 전기 공급원이 아닌 통풍이 잘되는 곳에 보관해야합니다. 페인팅 직전에 페인트 캔만 엽니 다. 페인트는 제조업체의 지정된 비율에 따라 혼합해야합니다. 작은 부품에 페인트를 혼합하지 마십시오.

페인트 공정

- 만족스러운 청소 된 부품은 페인트 또는 실외 페인트 야드로 옮겨집니다 (날씨가 좋은 날씨).

- 인스펙터는 페인트 할 컴포넌트의 목록을 만듭니다. 구성 요소를 제어하고 구성 요소의 페인트 색상 형식.

- 동일한 페인트 구성 요소가 한 영역에 배치됩니다.

- 부품은지면보다 0.5m ~ 1.2m 높은 랙에 배치되므로 도장 과정에서 표면에 먼지 나 불순물이 발생하지 않습니다. 구조적 지지대는 안전하고 내구성이 있어야합니다. 노출 된 표면은 작아야합니다. 구성 요소를 이동하지 않고 전체 표면을 직접 페인트해야합니다.

- 페인트를 칠하기 전에 구성품을 압축 공기로 다시 청소합니다.

- 시공 요구 사항의 지침에 따른 페인트의 페인트 유형 및 두께.

-도장 작업은 고압 분무기로 이루어져야하며 엣지 패치 작업에는 브러시 / 브러시 만 사용해야하지만 분무기는 접근 할 수 없습니다.

Tin nổi bật

-

-

"Ngày hội tuyển dụng Tam Long 2025 - Kết nối cơ hội,...

Ngày 08/08/2025

-

-

CÔNG TY CỔ PHẦN XÂY DỰNG TAM LONG MỪNG SINH NHẬT...

Ngày 08/12/2024

-

-

Công ty cổ phần xây dựng và thương mại Tam Long...

Ngày 31/08/2024